摘要:設計了4Cr5MoSiV鋼壓鑄模碳氮共滲的熱處理工藝,在熱處理實驗取得數據的基礎上,對4Cr5MoSiV鋼的強化機理進行了分析:為提高4Cr5MoSiV鋼壓鑄模的使用壽命提供了理論和實踐支持。 關鍵詞:壓鑄模 使用壽命 4Cr5MoSiV 碳氮共滲

4Cr5MoSiV鋼是一種壓鑄模用鋼,可用于壓鑄以鋅、鋁、銅合金為材料的工件。壓鑄鋅合金時模具型腔溫度不超過400℃.而在壓鑄鋁合金時模具型腔的工作溫度高達600℃。棋具主要失效形式是粘模、熱疲勞、拐角和夾角叢銳邊處開裂、磨損或腐蝕等。壓鑄銅合金時,模具型腔溫度更高達750℃以上,對棋具要求有更高的熱強性和熱疲勞抗力。

為了提高模具使用壽命,可從模具的設計、模具熱處理及模具的正確使用等3個方面著手。本文從4Cr5MoSiV鋼特性出發(fā),以熱處理試驗為基礎,研討了4CrSMoSiV模具鋼的熱處理及模具的表面強化的方法。

1 4Cr5MoSiV鋼壓鑄模的熱處理

4Cr5MoSiV鋼壓鑄模的制造工藝路線一般足:鍛造→球化退火→機加工→去應力退火→淬火→回火→鉗修等。

1.1 球化退火

對4Cr5MoSiV鋼壓鑄模坯料采用球化退火可改善組織、消除內應力,為最終熱處理作良好的組織準備。球化退火工藝如圖1所示。退火工件加熱至840℃-860℃保溫后,以小于25℃/h冷卻速度冷至500℃以下出爐空冷,這樣可得到均勻的球化退火組織,硬度≤229HB。

1.2 消除內應力退火

4Cr5MoSiV鋼壓鑄模在機加工成形過程中,由于被加工表面層的冷卻硬化及表面層金相組織變化等因素均使工件產生很大的內應力,內應力的存在極大影響了壓鑄模熱處理質量,是導致壓鑄模淬火變形甚至開裂的重要因素。因此4Cr5MoSiv鋼壓鑄模在淬火前 須進行消除內應力退火處理。內應力退火工藝如圖2所示。加熱時采用變化加熱速度,即先慢(100℃/h)后快(150~200℃/h),加熱至退火溫度(650-680℃),保溫后隨爐冷卻。

2 4Cr5MoSiV鋼壓鑄模碳氮共滲的表面強化

根據4Cr5MoSiV鋼壓鑄模的工作特性,為了提高4Cr5MoSiV鋼壓鑄模的使用壽命,須從提高4Cr5MoSiV鋼的強度、韌性及表層耐磨性出發(fā)。為此,試驗了4Cr5MoSiV鋼的碳氮共滲處理。

2.1 試樣制備

試樣取自∮40mm 4Cr5MoSiV鋼,用鋼化學成分見表1。原鋼緞打后經850℃球化退火,退火后加工成∮25mmxlOOmm的試棒。

2.2 碳氮共滲

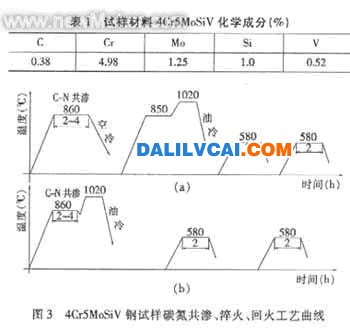

4Cr5MoSiV鋼試樣碳氮共滲試驗在滲碳爐中進行。碳氰共滲采用三乙醇滴注。共滲時間2~4h。試棒共滲出爐后,空冷加熱到1020℃汕淬,或者熱棒出爐直接加熱至1020℃油淬。共滲工藝如圖3所示。

2.3 4Cr5MoSiV鋼試驗結果分析

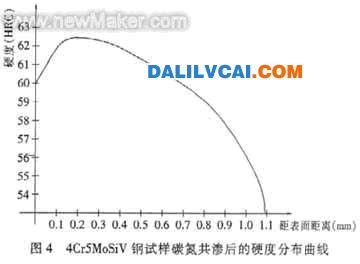

試驗結果見表2、圖4。

由表2可知:4Cr5MoSiV鋼試樣經碳氮共滲淬火后硬度高于未經共滲處理時的淬火硬度,鋼試樣碳氮共滲淬火后,試樣表面硬度略低于次表面硬度,然后嚴緩過度到基本(體)硬度(見圖4)。產生這種原因是由于氮原子自表面向內擴散,同時表層殘余奧氏體增多的結果。

2.4 強化機理

碳氮共滲強化4Cr5MoSiV鋼是由于:①提高廠表層碳氮濃度;②碳氮化合物分布均勻;③表面層及亞表面層殘余奧氏體數量適宜;④平緩的硬度梯度。

3 結束語

(1)4Cr5MoSlV鋼經過碳氮共溶及淬火后,獲得了高的基體強度、高的表面硬度、平緩的過渡梯度。

(2)在相同表面硬度情況下,經過碳氮共滲及淬火回火處理后,心部具有高的韌性及熱疲勞強度,對于提高4cr5MoSiV鋼的性能有很大作用。

(3)4Cr5MoSiV鋼共滲可在井式氣體滲碳爐中進行,操作方便。

參考文獻

1 《熱處理手冊》編委會 熱處理手冊(第2卷) 北京機械工業(yè)出版社,1991.

《模具制造》2004年第5期