在各個車間與部門的通力合作下,廣亞公司于2007年6月生產(chǎn)出了第一套多孔模具并試模成功。繼第一套多孔模具成功試模后,廣亞公司陸續(xù)研制出更多的雙孔、四孔及以上的多孔模具,并且正式投入生產(chǎn)。目前,在生產(chǎn)副總經(jīng)理李英凱協(xié)調(diào)指揮下,廣亞公司已開發(fā)出多孔模具1100余套,小型擠壓機與中等擠壓機已基本實現(xiàn)多孔擠壓,大型擠壓機的多孔擠壓仍在試驗中,有待進一步的調(diào)整。多孔擠壓主要用于生產(chǎn)隔熱型材、方管、線材等中小型號型材。多孔模具能大幅提高生產(chǎn)效率,保證交貨期,現(xiàn)在,廣亞公司使用多孔模具生產(chǎn)型材量達2000噸/月。

一模雙孔模具 一模八孔模具

一模雙孔實際生產(chǎn)應用 多孔模具實際生產(chǎn)應用

多孔模具開發(fā)技術難度

多孔模具的開發(fā)極大程度上在于模具的設計與制造,所以在研發(fā)過程中,最關鍵的一步就是模具結構的設計。模具的結構關系到出口型材的形狀與質(zhì)量,必須考慮到模具在高溫條件下的彈性變形與金屬流動的特殊性。一個合理的模具結構才能保證金屬型材流速均勻且不會發(fā)生變形。

多孔模具電腦設計

國內(nèi)外多孔模具應用概況

國內(nèi)在多孔平模上已取得一定的研究成果,但多孔分流模還很不成熟。而在國外,隨著計算機技術的飛速發(fā)展,采用數(shù)值模擬仿真技術與試驗、經(jīng)驗相結合的方式進行型材擠壓工藝與模具的設計,成為一種越來越重要的技術手段。一模多孔技術在國外已被廣泛應用,無論是平流模還是分流模,國外的設計與制造技術都已經(jīng)達到了相對成熟的程度,他們采用一種叫CAE的技術利用CAD建立擠壓產(chǎn)品模型、結合擠壓工藝與控制參數(shù)、完成其成形過程分析和相應模具的優(yōu)化設計,其模具的使用壽命是國內(nèi)模具使用壽命的3~5倍。

多孔模具應用的意義

提高擠壓生產(chǎn)效率。較之單孔模具,在擠壓速度相同的情況下多孔模具的生產(chǎn)效率成倍提高。引入計算機仿真技術,采用虛擬試模代替先用昂貴的物理試模,既大大降低生產(chǎn)成本,又節(jié)約了上機試模所消耗的時間,明顯縮短模具設計所消耗的時間。

提高模具壽命。擠壓模具的主要失效形式之一是模孔的磨損,模具壽命以模孔擠出材料的長度來計算,顯然理論上多孔模具的壽命將成倍提高,當然考慮到擠壓模具的其他失效形式以及多孔模具變形的特殊形式,多孔模具的預期壽命要比其理論壽命低,但仍會是大幅度的提高。

提高成品率。采用多孔模具技術不僅可以減小擠壓系數(shù),降低擠壓力,在壓余不變的情況下,可以通過提高鑄錠長度,減少幾何廢料所占比率來提高型材的成品率。

提高模具材料的利用效率,減少昂貴的模具鋼消耗。高強度耐熱模具鋼是一種相當昂貴的材料,國產(chǎn)材料的價格目前達到26000元/噸左右,而進口材料的價格更是達到65000元/噸~100000元/噸。多孔模具技術的采用將大大提高材料的利用效率。

開發(fā)及應用多孔模具擠壓技術的宗旨和意義是提高生產(chǎn)效率,減少資源消耗, 降低生產(chǎn)成本,提高產(chǎn)品的質(zhì)量。從國家可持續(xù)發(fā)展戰(zhàn)略的角度看,具有重要的理論指導意義和實際應用價值,且通過該項目的實施及進一步延伸,使高能耗的鋁型材行業(yè)全面起到明顯的節(jié)能減排效果,既符合國家產(chǎn)業(yè)政策要求,又提升了廣東鋁型材生產(chǎn)的綜合技術水平。

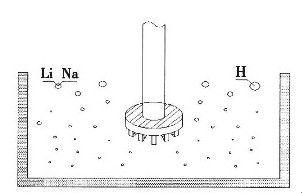

多孔模擠壓工藝要點:

1.擠壓機對中要求較高,偏差1mm以內(nèi);

2.溫度按常規(guī)工藝即可,以2200T鋁材擠壓機為例,雙孔出料,平模擠壓比60-80,模具溫度420-430,棒溫470-480,擠壓筒400度;

3.擠壓速度,看型材結構和擠壓比,擠壓比合適的情況下,如果不帶螺絲孔和上模充填壁厚差在2.5倍以內(nèi),擠壓速度在20-30米/分,如果是分流模且上模帶螺絲孔和上模帶充填筋的,擠壓速度在15-22米/分比較安全; 4、擠壓錠數(shù)是根據(jù)模具的氮化狀況來定: 氮化層硬度要求1000度左右;

如果首次氮化層厚度在100μ左右,擠壓比在上述范圍,第一次上機大概可擠壓60棒左右,第二次氮化后可以到120鋁棒;

如果是一次氮化,氮化層厚度超過150μ以上,總通過鋁棒數(shù)可以翻倍,但每次上機最好不要超過直徑80鋁棒