(1)研究鋁擠壓過程中的高溫物理模擬技術,弄清金屬流動規律以及擠壓過程中模具各點的溫度場、速度場、應力-應變場以及它們的變化規律。

(2)在大型電子計算機上用有限元法(FEM)、邊界元法(BEM)等先進的方法對擠壓過程進行數值模擬,獲得擠壓過程中有關溫度速度、流變、應力-應變表面狀態以及最佳輪廓等詳細精確的信息資料,作為設計模具、校核強度和制訂工藝規范的依據。

(3)尋求一種簡單、實用而精確度很高的擠壓力計算方法和模具強度校核方法。

(4)研究擠壓過程的摩擦與潤滑問題,尋求減少模具外部摩擦阻力的有效措施。

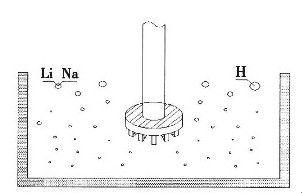

分流組合模的結 構較復雜,空腔多,變形阻力和擠壓比都 大,必須考慮其結構及強度控核,否則會招 致棋具變形,碎裂,壽命短,生產效率幃等 不良后果. 國內過去延用前蘇聯的舌形模,按水滴 形分流橋的強度校核,已不能滿足新型模具結構發展的需要.因此,本文把實際中碰到 的各情況進行分類介紹,期望對最佳設計有 所幫助. 送入擠壓筒的高溫鋁坯(一般是鋁鑄 棒),在高壓下變形流入分流組合模的若干 分流孔內并繼續均勻地進入熔臺室,使若 干條鋁料重新匯合熔焊起來,然后流入型腔工作帶中成形,通過工作帶后出來的就是擠壓型材。

磨損現象

各種模具上出現的磨損現象各不相同。模具刃口的磨損使沖件上毛刺逐漸增大,毛刺的允許高度限定了模具的壽命。圖1為沖裁次數與磨損量之間的關系。 實際測量表明,在凸模和凹模上各個不同部位的磨損亦很不相同,這取決于模具的形狀。 成形模的情況則完全不同,它由于模腔表面和材料表面之間的相對運動也產生磨損。

采用材料力學模型,對自行設計的光企9007鋁合金型材擠壓模具進行了理論強度與剛度校核。計算結果表明,上模分流橋、下模懸臂等危險部位均滿足強度要求,下模懸臂的剛度也同樣滿足使用要求,證明該模具的設計合理可行。