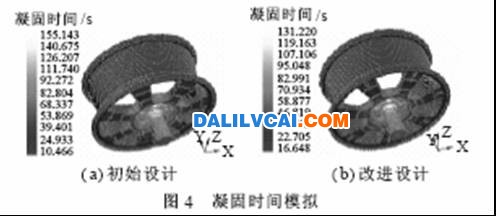

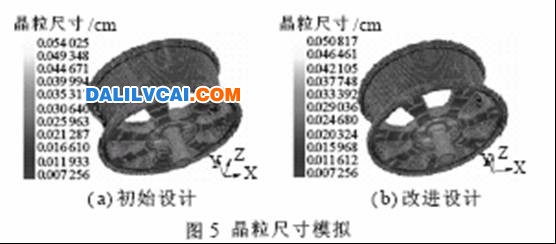

因輻條中間部位很薄,再減薄模具壁厚會使輻條中部比根部過早凝固,從而導致根部的縮松。為此,在下模底部的中空部位添加保溫材料,使輻條邊緣壁厚的凝固慢一些,成為補縮通道,而輻條中部可以更早凝固獲得較好的微觀組織和機械性能。對兩種模具設計方案的鑄造模擬結果見圖4~圖6所示。

從圖4可看出,初始設計時凝固時間為155s,改進后的凝固時間為131s,縮短了成型周期。從圖5可看出,相同位置的晶粒尺寸,改進后的設計要比初始設計小,在輻條位置處,初始設計的晶粒尺寸約為30.6μm,改進后為29.0μm。從圖6可看出,在輻條根部,初始設計時鑄造產生的縮松比較大,改進設計的車輪輻條根部縮松產生的幾率比較小。

4 結果與討論

表1為初始方案和改進方案的鑄件各部位的抗拉強度、屈服強度和伸長率的比較。從表1可知,改進設計后輻條部位的伸長率明顯比初始設計有所提高,并達到3%的要求。

根據圖5的晶粒尺寸分布與表1的機械性能數據可知,車輪相同部位晶粒尺寸越小其機械性能越好,表明了模擬結果的正確性。這就將微觀組織與機械性能建立了準定量的數學關系,為直接預測機械性能提供了依據。

凝固數值模擬經過近年來的發展已經比較成熟,鑄造CAE應用于低壓鑄造鋁合金車輪仍然是以凝固模擬為基礎,具有一定的精度。但是由于邊界條件復雜,模具表面通常噴有涂料,涂料層的厚度對傳熱有很大影響,所以界面換熱系數很難精確測量。因此,CAE模擬結果的準確性在一定程度上依賴于工程經驗。而且鑄造CAE只能夠對已有模具設計方案進行模擬,軟件還不能夠根據模擬結果自動進行模具結構優化和改進。

還應注意,低壓鑄造鋁合金車輪力學性能不僅受模具結構影響,而且還受合金成份、熔煉、鑄造工藝等影響;Si相形態、大小、分布對力學性能影響很大,當以針片狀態存在時,可看作是材料失效的初始裂紋;Mg元素過高,合金的抗拉強度和屈服強度都有所提高,但是伸長率會下降;Fe元素含量增加會降低合金的抗拉強度和屈服強度,且伸長率降低幅度更大;熔液中含氫量過高會使縮松更為嚴重;各個冷卻水管的開啟時間對縮松產生有直接影響。在全面分析影響鑄造缺陷和力學性能的因素的基礎上,才能更好地應用鑄造CAE技術指導模具設計。

5 結束語

以流體力學傳熱學為基礎,利用Any Casting鑄造模擬軟件,對初始設計進行了鑄造過程的流場和溫度場的數值模擬。采用殘余熔體模數預測縮孔和縮松缺陷,確定模擬方法模擬微觀組織。根據模擬結果結合鑄件形成的理論與工程經驗對模具結構進行了優化。對改進后的模具進行了鑄造模擬,與初始設計相比,凝固時間縮短,晶粒尺寸和縮松缺陷減小。實際產品和車輪各部位拉伸試驗證明,該方法能夠指導模具結構優化,減少反復修模試模所造成的資源與能源浪費,提高工藝成品率。