1 引言

擠壓模具模孔對鋁型材的尺寸形狀,表面質量起著決定性的作用。傳統的線切割快走絲加工,表面紋粗,易起坑起骨,加工效率低,工人勞動強度大。我司為了提高鋁型材表面質量,尺寸精度,降低工人的勞動強度,早在上世紀90年代就引進了12臺日本三菱慢走絲,于2006年又購買了8臺日本法蘭克自動穿絲慢走絲。工程師們經過多年鉆研,總結了一套完善的擠壓模模孔加工工藝,即能保證精度,又能提高線切割工序的加工效率,不壓活,現供大家參考、學習。

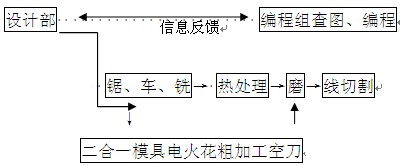

2.1 加工流程圖

2.2 設計部

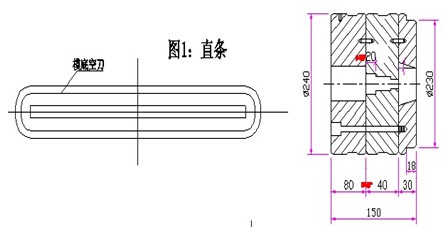

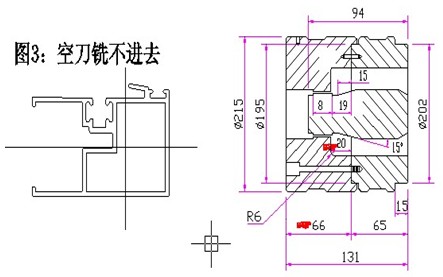

模具設計時在保證強度的前提下,盡量減薄線切割的切割厚度,模底空刀最大程度的銑深。方管,扁條留20mm,如圖1,帶螺絲位,膠條位留25mm即可,如圖2,對于一些小懸臂,模底空刀不能銑進去的模具留40mm,如圖3。

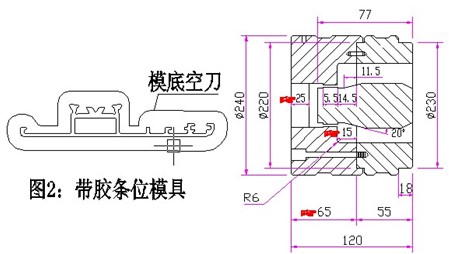

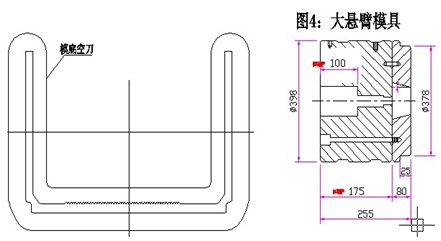

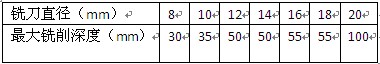

大懸臂、長懸臂,大舌比模具,為了保證模具的強度及穩定性我們采用模子、模墊二合一的設計模式,如圖4,因為銑刀過長易抖刀、斷刀,模底空刀深度根據加工現場銑刀能銑到的最大深度來確定,如表1:

表1

模孔尺寸由設計員放縮水,繪圖員繪制,審圖員檢查尺寸,保證圖紙的正確性才能出圖,發給模具生產車間。

2.3 加工工藝的優化

編程組再一次查圖是為了進一步確定模孔尺寸的正確性,做到萬無一失。編程員有著豐富的現場加工經驗,根據模孔判斷出幾次切割,在哪進刀,在哪退刀,哪個位置暫停取廢料,根據切割厚度確定加工條件。一般我司模具兩次切割,即割一修一,偏移量H1=0.19,H2=0.17;薄壁料T<1.0、拋光料三次切割,割一修二,偏移量H1=0.19,H2=0.17,H3=0.16;簡單的大壁方管,扁條一次切割,偏移量H1=0.175。將做好的程式存放在網絡服務器上,現場通過網絡傳輸程式,方便,快捷。

二合一這類模具厚度較厚,而模底空刀因銑刀限制不能設計太深,線切割實際切割厚度達70mm以上,厚度厚線切割切割速度就慢,嚴重影響模具生產進度。因我司裝夾工藝及熱處理設備較先進,熱前熱后裝夾定位誤差相差甚少。(2011年鋁博上我們發表的《多孔擠壓模具精準加工的關鍵流程》里面詳細的介紹了我司模具加工裝夾工藝,有興趣的朋友可以翻閱)熱處理前電火花可粗加工空刀到工作帶最高點留1~2mm;帶有螺絲位、膠條位、小懸臂的模具,粗加工到工作帶高低位最高點留20mm,即使空刀有少許偏差,也有足夠的余量給精加工修正。二合一模具線切割切割時采取反面裝夾,即鏡像180度裝夾。線切割機床下水咀離有效切割距離點越近切割速度就越快,越遠越慢且切割中容易斷絲,切割不穩定。利用模具上定位孔校正模具,利用3點分中原理機床自動找到模具的圓心,再跳步到始割點起割。

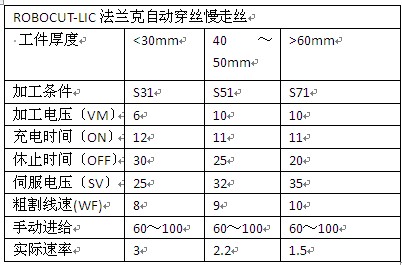

大機臺模具(規格大于>?310)這類模具厚度也比較厚。空心部分的空刀熱前盡量銑深,而平模部分的空刀寬度狹小,銑到的深度受到銑刀的限制。這里要特別提醒的是臺階要用斜度接順,不然線切割加工時表面會產生線割紋,如圖5,事實證明采取這種工藝能提高線切割的加工效率,不影響模具質量。表2、表3不同的機床根據不同的厚度設定不同的放電參數。

圖5 線切割廢料

表2

表3

線切割完工模具必須自檢壁厚,一般比圖紙要求壁厚小0.02mm,光潔度,有無線紋,垂直度,自檢合格才能送下工序。

2.4 設備保養

線切割設備保養的好壞,也是影響線切割加工效率的因數之一。因此我司管理人員制定了線切割設備保養規程:分為日保養,如清潔機床,檢查、更換易損件,移動導電塊;周保養,如每周清洗水咀;月保養,如檢查、更換排線輪、樹脂、過濾器;年度保養,年度大檢修,由生產廠家提供技術支持;設備保養責任到人,要求員工嚴格執行。正是通過他們堅持不懈的努力,我們十年前買的設備還跟新的一樣。

結束語

本文論述了擠壓模具設計時保證模具強度的前提下盡量減少線切割切割厚度;模具制造中改良模具加工工藝,二合一模具熱處理前電火花先粗加工空刀,大機臺模具想辦法改進工藝銑深空刀,最大程度的減少線切割切割厚度。 線切割機床根據不同厚度,選擇、設置合理的放電參數;制定線切割設備保養規程,提高加工效率。不同形狀模孔采取不同的切割次數,使壁厚、表面達到精度。從模具設計源頭入手,盡量減薄切割厚度,通常切割厚度為20~40mm,設計部保證圖紙的正確性;現場不斷改善工藝,如先打后割,將空刀銑至最深;按制度維護好設備;嚴格要求員工完工自檢,發現問題解決問題,提高線切割的加工效率,跟上公司的整體步伐。我司模具車間月產量達1600套,其中45%為多孔模,25%為大機臺模具。公司經營狀況良好,訂單多,現規劃模具車間月產量2000套,我們團結一心朝這個目標奮斗!