1 前言

隨著中國經濟建設的高速發(fā)展,人民生活水平的提高,中國建筑行業(yè)發(fā)展迅速,鋁型材的需求量不斷增加,因此,鋁合金擠壓模具設計、制造和生產的需求量也不斷增加。

鋁型材產品在各行各業(yè)中都得到廣泛應用,并且產品不斷地向著多樣化和復雜化發(fā)展,對產品的加工精度要求也越來越高。擠壓模具是擠壓工藝過程的基礎,不僅決定擠壓產品的形狀、尺寸精度和表面狀態(tài)。質量要求愈來愈高,對模具的加工要求也隨之提高。加工精度是加工的最大要求,所以該如何有效提高模具的加工精度成為當今一項較難解決的問題。

1.1 模具加工質量包括加工精度及表面質量

加工精度是加工后零件表面的實際尺寸、形狀、位置三種幾何參數與圖紙要求的理想幾何參數的符合程度。理想的幾何參數,對尺寸而言,就是平均尺寸;對表面幾何形狀而言,就是絕對的圓、圓柱、平面、錐面和直線等;對表面之間的相互位置而言,就是絕對的平行、垂直、同軸、對稱等。零件實際幾何參數與理想幾何參數的偏離數值稱為加工誤差。

加工精度與加工誤差都是評價加工表面幾何參數的術語。加工精度用公差等級衡量,等級值越小,其精度越高;加工誤差用數值表示,數值越大,其誤差越大。加工精度高,就是加工誤差小,反之亦然。

任何加工方法所得到的實際參數都不會絕對準確,從零件的功能看,只要加工誤差在零件圖要求的公差范圍內,就認為保證了加工精度。

機器的質量取決于零件的加工質量和機器的裝配質量,零件加工質量包含零件加工精度和表面質量兩大部分機械加工精度是指零件加工后的實際幾何參數(尺寸、形狀和位置)與理想幾何參數相符合的程度。它們之間的差異稱為加工誤差。加工誤差的大小反映了加工精度的高低。誤差越大加工精度越低,誤差越小加工精度越高。

2 影響加工精度的主要方面

2.1 尺寸精度

指加工后零件的實際尺寸與零件尺寸的公差帶中心的相符合程度。

尺寸精度是用尺寸公差來控制的。尺寸公差是切削加工中零件尺寸允許的變動量。在基本尺寸相同的情況下,尺寸公差與愈小,則尺寸精度愈高。

2.2 形狀精度

指加工后的零件表面的實際幾何形狀與理想的幾何形狀的相符合程度。 評定形狀精度的項目有直線度、平面度、圓度、圓柱度、線輪廓等6項。形狀精度是用形狀公差來控制的,各項形狀公差,除圓度、圓柱度分13個精度等級外,其余均分12個精度等級。1級最高,12級最低。

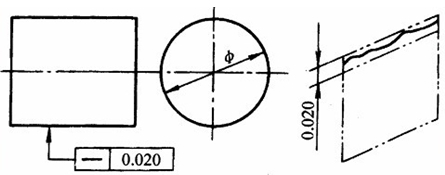

(1)直線度

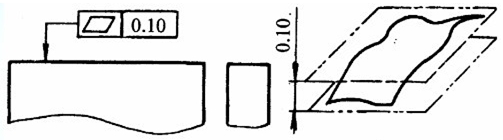

圖1為給定平面內的直線度公差帶

圖2為給定一個方向上的直線度公差帶

圖3為給定兩個方向上的直線度公差帶

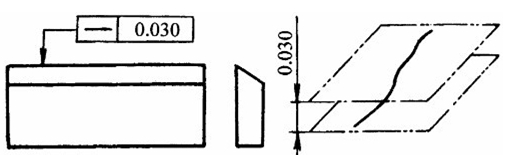

(2)平面度

圖4為平面度公差帶

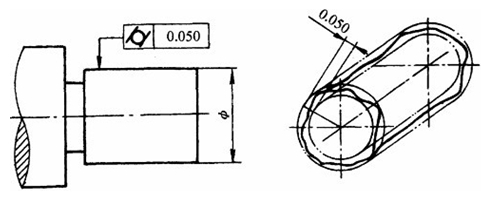

(3)圓度

圖5為圓度公差帶

(4)圓柱度

圖6為圓柱度公差帶

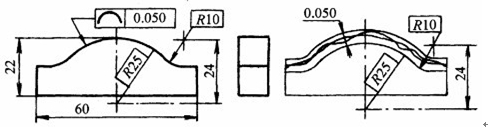

(5)線輪廓度

圖7為線輪廓度公差帶

(6)面輪廓度

圖8為面輪廓度公差帶

2.3位置精度

指加工后零件有關表面之間的實際位置精度差別。 評定位置精度的項目有平行度、垂直度、傾斜度、同軸度、對稱度、位置度、圓跳動和全跳動等八項。位置精度是用位置公差來控制的,各項目的位置公差亦分為12個精度等級。

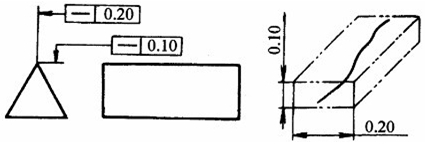

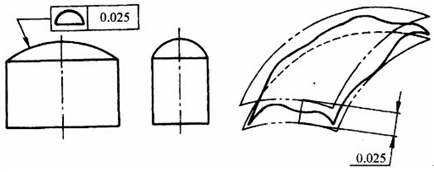

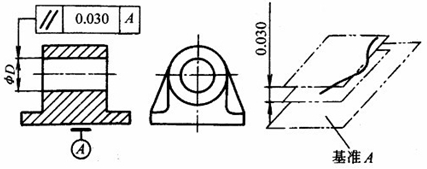

(1)平行度

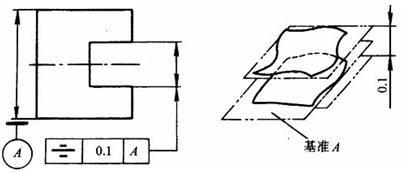

圖9為以平面為基準的平行度公差帶

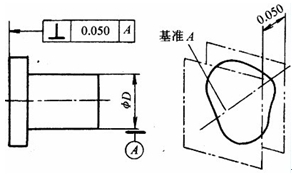

(2)垂直度

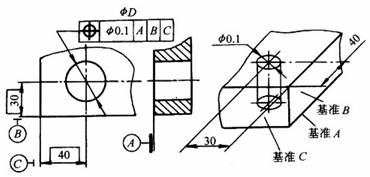

圖10為以軸線為基準的垂直度公差帶

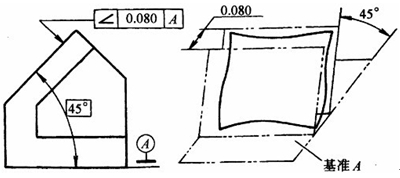

(3)傾斜度

圖11為傾斜度公差帶

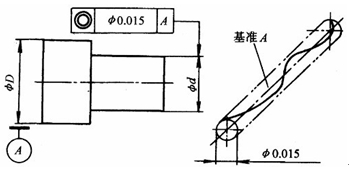

(4)同軸度

圖12為同軸度公差帶

(5)對稱度

圖13為對稱度公差帶

(6)位置度

圖14為軸孔線的位置度

(7)徑向圓跳動

圖15為徑向圓跳動公差帶

(8)端面圓跳動

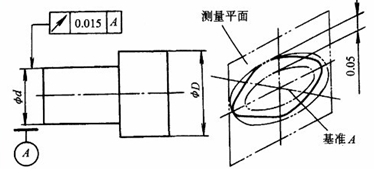

圖16為端面圓跳動公差帶

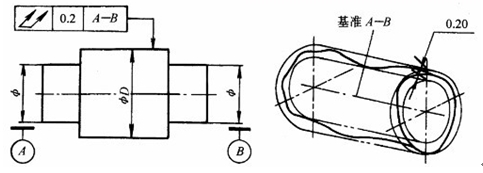

(9)徑向全跳動

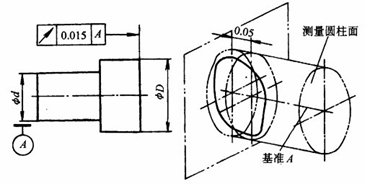

圖17為徑向全跳動公差帶

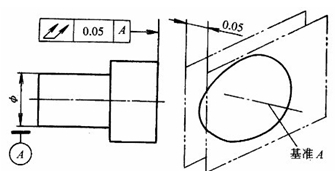

(10)端面全跳動

圖18為軸向全跳動公差帶

3 尺寸精度、形狀精度和位置精度的關系

通常在設計機器零件及規(guī)定零件加工精度時,應注意將形狀誤差控制在位置公差內,位置誤差又應小于尺寸公差。即精密零件或零件重要表面,其形狀精度要求應高于位置精度要求,位置精度要求應高于尺寸精度要求。

4 影響加工精度的原因

4.1 加工原理誤差

加工原理誤差是指采用了近似的刀刃輪廓或近似的傳動關系進行加工而產生的誤差。加工原理誤差多出現于螺紋、齒輪、復雜曲面加工中。

4.2 調整誤差

機床的調整誤差是指由于調整不準確而產生的誤差。

4.3 機床誤差

機床誤差是指機床的制造誤差、安裝誤差和磨損。主要包括機床導軌導向誤差、機床主軸回轉誤差、機床傳動鏈的傳動誤差。

4.4 夾具的制造誤差和磨損

夾具的誤差主要指:(1)定位元件、刀具導向元件、分度機構、夾具體等的制造誤差;(2)夾具裝配后,以上各種元件工作面間的相對尺寸誤差;(3)夾具在使用過程中工作表面的磨損。

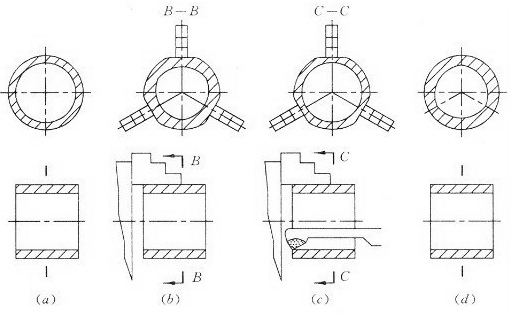

圖19

如上圖19所示,上圖為三爪自定心卡盤裝假盤套工作的情形,其中圖(a)為裝夾前工件的形狀;圖(b)為夾緊后的形狀;圖(c)為內孔加工完后未卸下的形狀;圖(d)為卸下工件,彈性變形恢復后的形狀,此時夾具誤差反映到加工表面內孔上。因此,加工薄壁零件時,夾緊力應在工件圓周上均布分布,采用液性塑料夾具可達到這種要求。

4.5 工藝系統受力變形

工藝系統在切削力、夾緊力、重力和慣性力等作用下會產生變形,從而破壞了已調整好的工藝系統各組成部分的相互位置關系,導致加工誤差的產生,并影響加工過程的穩(wěn)定性。主要考慮機床變形、工件變形以及工藝系統的總變形。

(1)切削力對加工精度的影響

只考慮機床變形,對加工軸類零件來講,機床受力變形使加工工件呈兩端粗、中間細的鞍形,即產生圓柱度誤差。只考慮工件變形,對加工軸類零件來講,工件受力變形使加工后工件呈兩端細、中間粗的鼓形。而對加工孔類零件來講,單獨考慮機床或工件的變形,加工后工件的形狀與加工的軸類零件相反。

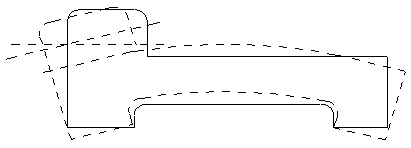

圖20

如上圖20所示,車削加工中,車床部件中受熱最多有變形最大的是主軸箱,上圖虛線表示車床的熱變形,車床主軸前軸承的溫升最高,影響加工精度最大的是主軸軸線的抬高和傾斜。

4.6加工現場環(huán)境影響

加工現場往往有許多細小金屬屑,這些金屬屑如果存在與零件定位面或定位孔位置就會影響零件加工精度,對于高精度加工,一些細小到目視不到的金屬屑都會影響到精度。目前這個影響因素會被識別出來但并無十分到位的方法來杜絕,往往對操作員的作業(yè)手法依賴很高。其次對機床的清理工作一定要到位,盡量避免不必要的影響。

5 獲得加工精度的方法

5.1 對工藝系統進行調整

(1)試切法調整

通過試切—測量尺寸—調整刀具的吃刀量—走刀切削—再試切,如此反復直至達到所需尺寸。此法生產效率低,主要用于單件小批生產。

(2)調整法

通過預先調整好機床、夾具、工件和刀具的相對位置獲得所需尺寸。此法生產率高,主要用于大批大量生產。

5.2 減小刀具磨損

在刀具尺寸磨損達到急劇磨損階段前就必須重新磨刀,不要等到刀具徹底磨損后才磨刀,這樣會對工件造成極大的傷害,對加工精度影響較大。

5.3 減小工藝系統的受力變形

主要從:提高系統的剛度,特別是提高工藝系統中薄弱環(huán)節(jié)的剛度;減小載荷及其變化

(1)提高系統剛度

①合理的結構設計

a) 盡量減少連接面的數目;

b) 防止有局部低剛度環(huán)節(jié)出現;

c) 應合理選擇基礎件、支撐件的結構和截面形狀。

②提高連接表面的接觸剛度

a) 提高機床部件中零件間結合面的質量;

b) 給機床部件以預加載荷;

c)提高工件定位基準面的精度和減小它的表面粗糙度值。

③采用合理的裝夾和定位方式

a) 減小載荷及其變化

b) 合理選擇刀具幾何參數和切削用量,以減小切削力;

c) 毛胚分組,盡量使調整中毛胚加工余量均勻。

6 結束語

分析模具在加工中誤差存在的主要原因及影響,從而提出如果提高加工精度的有效措施。在機械加工中,誤差是不可避免的,要在模具領域中作出一定的成績,首先要在加工中下功夫,要想加工得好,首先要從加工精度及表面質量著手。只有對誤差產生的原因進行詳細分析,并采取相應的預防措施,結合好的方法,從而減少加工誤差,提高模具加工精度,提高加工水平。