1 模具設(shè)計(jì)的發(fā)展趨勢(shì)

1.1傳統(tǒng)的設(shè)計(jì)方法

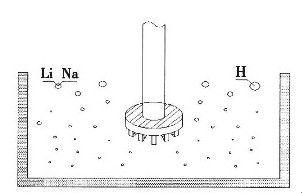

在計(jì)算機(jī)輔助分析還沒(méi)有出現(xiàn)在人們的視線中時(shí),工業(yè)中的設(shè)計(jì),基本上就只能靠師徒相傳用長(zhǎng)時(shí)間積累來(lái)的經(jīng)驗(yàn)去維持這些行業(yè)的繼續(xù)發(fā)展;而且設(shè)計(jì)過(guò)程只能是如圖1所示:

圖1

這樣的設(shè)計(jì)生產(chǎn)方式不僅耗時(shí)長(zhǎng)而且浪費(fèi)大量的人力物力,使生產(chǎn)成本大大加大。這種農(nóng)耕式的發(fā)展模式無(wú)疑只會(huì)使這些產(chǎn)業(yè)發(fā)展為夕陽(yáng)產(chǎn)業(yè)。

1.2設(shè)計(jì)的新趨勢(shì)

CAE(Computer Aided Engineering)即計(jì)算機(jī)輔助分析,各個(gè)領(lǐng)域都有不同CAE技術(shù)和功能,早期主要是用在結(jié)構(gòu)體強(qiáng)度計(jì)算與航天工業(yè)上。而行業(yè)里一般將應(yīng)用在模具設(shè)計(jì)上的CAE叫作模流分析(從英語(yǔ)Moldflow一詞直譯而來(lái))。

隨著學(xué)術(shù)理論的發(fā)展,計(jì)算機(jī)技術(shù)急速進(jìn)步,帶動(dòng)了計(jì)算機(jī)的副產(chǎn)業(yè)如計(jì)算機(jī)輔助設(shè)計(jì)和計(jì)算機(jī)輔助分析等飛躍性的發(fā)展,正式為模流CAE開(kāi)啟了一扇門(mén),1978年,MOLDFLOW公司成立,提供初步的計(jì)算機(jī)輔助分析技術(shù)給世界上不同國(guó)家的制造公司,包括汽車(chē)業(yè)、家電業(yè)、電子業(yè)、以及精密模具業(yè)等。在工業(yè)中,這無(wú)疑是上升到另一個(gè)完全不同的標(biāo)志性的層面。在大大縮短試驗(yàn)、探索時(shí)間的同時(shí),也為設(shè)計(jì)師們帶來(lái)了一種全新的設(shè)計(jì)方法。現(xiàn)今,模流技術(shù)已普遍為世界各國(guó)所肯定,功能也加強(qiáng)到成型各不同階段。

然而,即使是外國(guó)在CAE的利用上已經(jīng)非常廣泛和深入的現(xiàn)在,但中國(guó)模具行業(yè)仍然沒(méi)有追上這個(gè)歷史的潮流。據(jù)調(diào)查所得,只有廣東省極小部分工廠有利用CAE進(jìn)行分析設(shè)計(jì)。

只是利潤(rùn)越來(lái)越薄,競(jìng)爭(zhēng)越來(lái)越激烈,全球經(jīng)濟(jì)開(kāi)始放緩的現(xiàn)在,沒(méi)有捉住這個(gè)轉(zhuǎn)型的時(shí)機(jī),利用計(jì)算機(jī)技術(shù)幫助縮短成本與時(shí)間,必然會(huì)因?yàn)闆](méi)有跟上時(shí)代的步伐而愈來(lái)愈落后,可能終將被淘汰。

2.計(jì)算機(jī)輔助分析的操作

2.1設(shè)計(jì)步驟

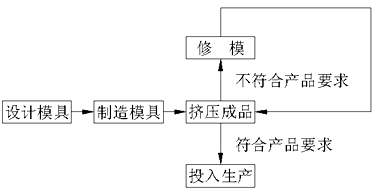

鋁型材擠壓模具CAE的使用方法是先根據(jù)所設(shè)計(jì)的模具圖在計(jì)算機(jī)上建立三維模型,再根據(jù)實(shí)際的擠壓工藝與環(huán)境參數(shù)在CAE軟件上對(duì)鋁材的擠壓過(guò)程進(jìn)行分析,從而對(duì)模具優(yōu)化或再設(shè)計(jì)。經(jīng)過(guò)數(shù)次反復(fù)的修正設(shè)計(jì),直到模具設(shè)計(jì)方案滿(mǎn)足設(shè)計(jì)要求和產(chǎn)品質(zhì)量要求為止。這實(shí)際上就是把傳統(tǒng)的反復(fù)試模和修模的過(guò)程搬到電腦上進(jìn)行。從而節(jié)省了這階段使用的材料、能源和人物的消耗,減低生產(chǎn)成本,并設(shè)計(jì)出高質(zhì)量的鋁型材成品(如圖2)。

圖 2

在擠壓過(guò)程影響成品形狀的因數(shù)非常復(fù)雜,其中模孔的形狀與工作帶的長(zhǎng)短是影響鋁合金擠壓流速的兩個(gè)主演因素。擠壓壓力在整個(gè)模具中的分布是不均勻的,一般在模具中心處的壓力會(huì)比外圍的壓力大,如果沒(méi)有利用好模孔的分布與工作帶尺寸調(diào)整擠壓壓力,就會(huì)使金屬流出模口時(shí)的速度分布不均勻,因而使鋁型材基礎(chǔ)后出現(xiàn)扭擰、波浪,彎曲和裂紋等缺陷。而在實(shí)際生產(chǎn)中,也會(huì)因?yàn)閿D壓產(chǎn)生的變形應(yīng)力、應(yīng)變,擠壓時(shí)的溫度、速度,加工模具時(shí)產(chǎn)生的不平整光滑等工藝參數(shù)的變化影響到成品的形狀。所以我們?cè)谶M(jìn)行模流分析的時(shí)候也要較為準(zhǔn)確地將這些數(shù)據(jù)反映在分析軟件上。

3 SolidWorks用于優(yōu)化模具設(shè)計(jì)的過(guò)程

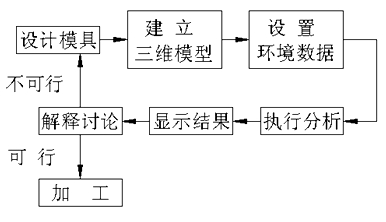

3.1建立三維模

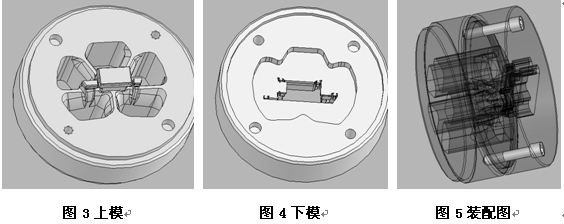

在設(shè)計(jì)完模具后,利用SolidWorks建立三維模型,將模具的實(shí)際形狀精確反映在上面,包括工作帶也要正確畫(huà)在上面。只有這樣才能作出合理的分析。

再按實(shí)際關(guān)系裝配成裝配體。下圖5為裝配圖,上下模設(shè)置為半透明狀態(tài)。

3.2設(shè)定環(huán)境數(shù)據(jù)

根據(jù)我廠Φ230mm模具的擠壓情況可以得到如下數(shù)據(jù):

擠壓時(shí)的壓強(qiáng):

P=mg/S=190g/mm2×9.8m/s2=1.862×109 Pa

模具溫度:

T1=480℃=480+273.15K=753.15K

T2=500℃=500+273.15K=773.15K

流動(dòng)比:

Φ230mm模具的棒徑為:Φ150mm

由此得:r=7.5×102m

S=пr2=3.14×(7.5×102m)2=0.0176625m2

v=30m/min=0.5m/s

6063鋁合金的密度:

ρ=2.7×103kg/ m3

流動(dòng)比 q=ρSv=2.7×103kg/ m3×0.0176625m2×0.5m/s≈23.8kg/s

3.3利用軟件分析

COSMOSFloWorks是第一個(gè)與Solidworks無(wú)縫內(nèi)嵌、方便使用的流體分析軟件。讓用戶(hù)在設(shè)計(jì)階段(而非設(shè)計(jì)之后)就能了解、驗(yàn)證并改善新產(chǎn)品的設(shè)計(jì)。通過(guò)COSMOSFloWorks,用戶(hù)可以洞察涉及零件或裝配提的氣體流動(dòng)、液體流體、熱傳導(dǎo)及作用在侵入流體中的零件或裝配體上的力。

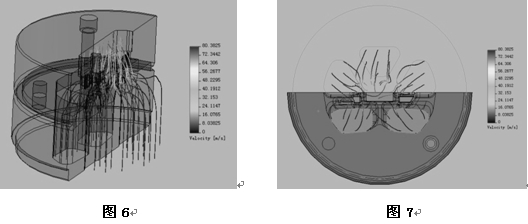

利用Solidworks結(jié)合以上數(shù)據(jù)可得到以下分析結(jié)果:

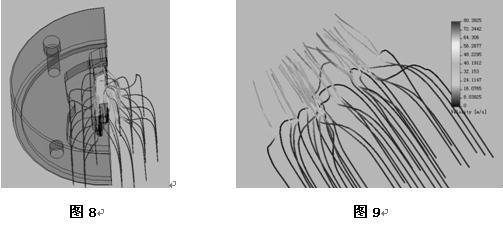

以上是在裝配狀態(tài)顯示鋁合金在模具內(nèi)部運(yùn)動(dòng)的情況,為方便觀察,下圖8將上模設(shè)置為隱藏狀態(tài)。

上圖9為鋁合金運(yùn)動(dòng)方向與速度的顯示圖,通過(guò)這個(gè)圖象,我們可以知道鋁合金在這個(gè)模具中各個(gè)位置的運(yùn)動(dòng)速度,其中代表鋁合金的線條的數(shù)目可以根據(jù)需要調(diào)節(jié)。右邊的顏色條為線條顏色與速度的對(duì)比色牌。

圖10

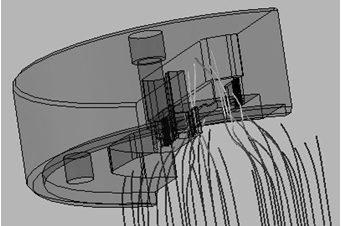

利用Solidworks中COSMOSFloWorks的這個(gè)功能,我們可以觀察到鋁合金在模具中運(yùn)動(dòng)的動(dòng)態(tài)過(guò)程,從而作出合理的優(yōu)化設(shè)計(jì)。上圖10為動(dòng)態(tài)過(guò)程中某時(shí)刻的截圖。

通過(guò)對(duì)這模具的模流分析,可以知道中間的流速較快,特別是左右兩個(gè)工頭與中間工頭之間的位置,為了使整體流速較為平衡,可以利用這些分析結(jié)果稍微調(diào)整工作帶。

下面兩圖顯示為流速較快位置:

4 結(jié)論

本文主要通過(guò)將傳統(tǒng)模具設(shè)計(jì)方法和計(jì)算機(jī)輔助分析的設(shè)計(jì)方法作對(duì)比,說(shuō)明使用計(jì)算機(jī)輔助分析設(shè)計(jì)的必要性。通過(guò)Solidworks中的COSMOSFloXpress功能對(duì)某一模具分析演示。基于Solidworks平臺(tái),對(duì)擠壓模具進(jìn)行虛擬試模,對(duì)設(shè)計(jì)分析有一定的輔助性,但在計(jì)算機(jī)輔助分析上還有很多很好的分析軟件可以選擇的。如HyperXtrude等。