1.引言

模具在工作中除了要求基體具有足夠高的強(qiáng)度和韌性的合理配合外,其表面性能對(duì)模具的工作性能和使用壽命至關(guān)重要。這些表面性能指:耐磨損性能、耐腐蝕性能、摩擦系數(shù)、疲勞性能等。這些性能的改善,單純依賴(lài)基體材料的改進(jìn)和提高是非常有限的,也是不經(jīng)濟(jì)的,而通過(guò)表面處理技術(shù),往往可以收到事半功倍的效果。

滲氮,作為化學(xué)熱處理技術(shù)較為成熟的一種,是指在一定溫度下將活性氮原子滲入模具表面的熱處理工藝。滲氮后模具的變形小,具有比傳統(tǒng)的熱處理工藝(淬火)更高的硬度,可以增加其耐磨性、疲勞強(qiáng)度、抗咬合性、抗腐蝕性及抗高溫軟化性等。

滲氮工藝有以下特點(diǎn)

1)氮化物層形成溫度低,一般為480-580℃,由于擴(kuò)散速度慢,所以工藝時(shí)間長(zhǎng)。

2)氮化處理溫度低,變形很小

3)滲氮工件不需要再進(jìn)行熱處理,便具有較高的表面硬度

2.試驗(yàn)內(nèi)容

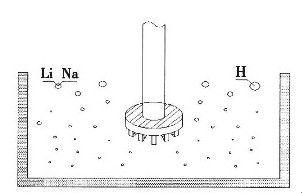

2.1 氣體滲氮工藝參數(shù)

滲氮溫度、滲氮時(shí)間和氨分解率是氣體滲氮三個(gè)重要的工藝參數(shù)。它們對(duì)滲氮速度、滲層深度、滲層硬度、硬度梯度以及脆性都有極大影響。

滲氮溫度的提高會(huì)促進(jìn)氮原子的擴(kuò)散,所以滲層深度會(huì)隨溫度的增加而加深,滲層硬度會(huì)下降,這是因?yàn)楫a(chǎn)生高硬度的細(xì)小氮化物會(huì)隨溫度的升高而長(zhǎng)大的緣故。在480~530℃滲氮時(shí),滲層可獲得很高的硬度。

隨時(shí)間的延長(zhǎng),滲層深度加深,但由于氮化物的集聚長(zhǎng)大會(huì)使?jié)B層硬度下降,尤其溫度高則更為明顯。

氨分解率會(huì)影響鋼件表面的吸氮能力,對(duì)滲層深度和硬度也有影響。當(dāng)氨分解率低時(shí)(10%~40%),分解出的活性氮原子多被鋼件表面吸收。當(dāng)分解率超過(guò)70%時(shí),由于氣氛中大量的氫和氮的分子滯留在工件表面,阻礙了氮原子的吸收,因而使吸氮量下降。

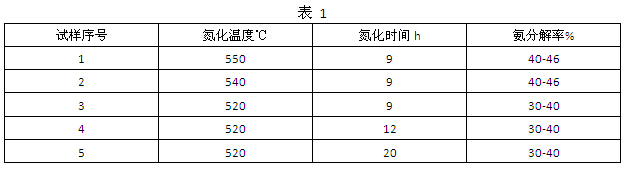

針對(duì)影響氮化效果的因素,分以下5個(gè)試樣作試驗(yàn)對(duì)比

為了與實(shí)際生產(chǎn)應(yīng)用貼近,本次試驗(yàn)檢測(cè)重點(diǎn)為滲氮層硬度與金相觀(guān)察,氨分解率與加熱溫度、氨氣的流量有關(guān),為方便試驗(yàn),本次選取30-40%范圍內(nèi)進(jìn)行。

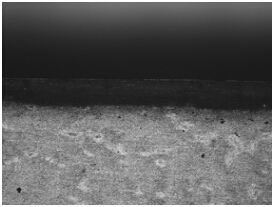

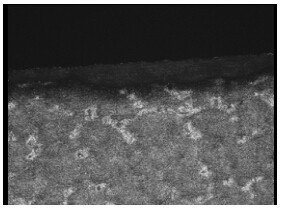

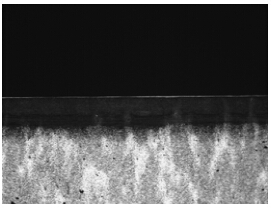

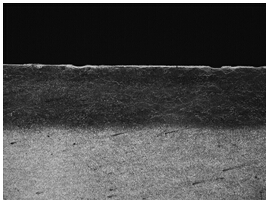

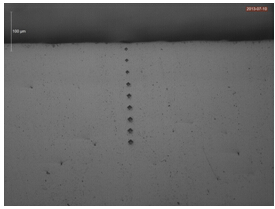

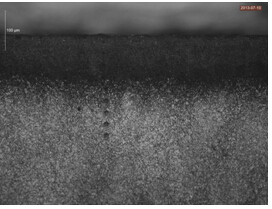

3.試驗(yàn)數(shù)據(jù)及分析試樣氮化層腐蝕圖片(100x)

圖一 試樣1(180μm)

圖二 試樣2(170μm)

圖三 試樣3(120μm)

圖四 試樣4 (175μm)

圖五 試樣5 (300μm)

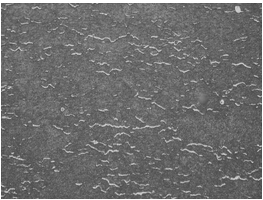

圖六 試樣5擴(kuò)散層氮化物(500x)

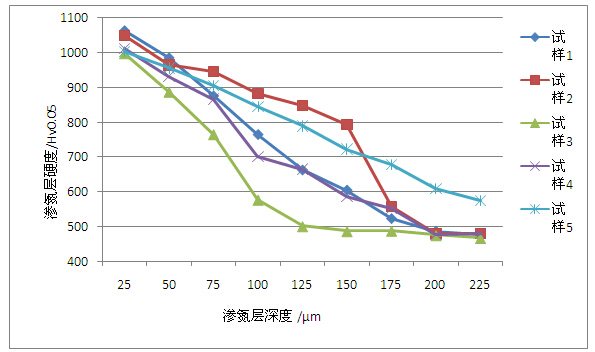

表2 滲氮層硬度對(duì)比

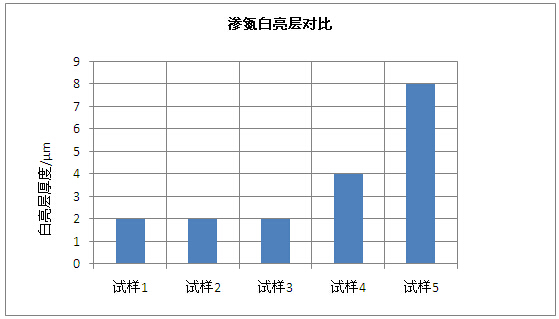

表3 滲氮白亮層對(duì)比

滲氮層深度受滲氮溫度、滲氮時(shí)間的影響比較明顯。在540-550℃區(qū)間,相同的滲氮時(shí)間下,滲氮溫度的溫差帶來(lái)的滲層厚度變化并不明顯。但在520-540℃區(qū)間,滲層變化就較為明顯了。

對(duì)比前4個(gè)試樣,可見(jiàn)滲氮溫度下調(diào)的同時(shí)延長(zhǎng)滲氮時(shí)間,同樣可以獲得較深的氮化層。延長(zhǎng)氮化時(shí)間至20h,滲氮層的厚度加深明顯;但通過(guò)金相觀(guān)察發(fā)現(xiàn),氮化的化合層(白亮層)已明顯增厚,擴(kuò)散層氮化物組織變粗,這些因素會(huì)導(dǎo)致氮化鋼表層脆性的加大,降低了氮化鋼的使用壽命。

對(duì)比5個(gè)試樣的滲氮層硬度變化,發(fā)現(xiàn)最外層硬度差別不大,可能是滲氮溫度和氨分解率較為相近所致。而硬度梯度變化基本與金相觀(guān)察所得的結(jié)果相聯(lián)系,近似為滲氮層越厚,硬度梯度變化越緩慢。

圖七 硬度梯度變化示意圖(100x)

圖八 腐蝕圖片對(duì)比(100x)

圖七、八為試樣1腐蝕前和腐蝕后的硬度壓痕對(duì)比圖,硬度法檢測(cè)滲氮層深度要求為從試樣表面測(cè)至比基體維氏硬度值高50Hv處的垂直距離為滲氮層深度[1]。由表層至內(nèi)部,第5個(gè)點(diǎn)處于腐蝕后的黑白交界處,測(cè)得的數(shù)值也基本符合大于基體50Hv的要求。可見(jiàn)硬度法與金相檢測(cè)基本吻合。

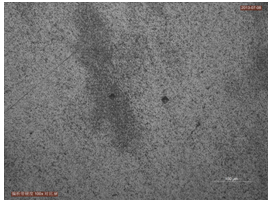

圖九 偏析帶硬度對(duì)比(100x)

圖十 氮化層的偏析(500x)

部分試樣試驗(yàn)過(guò)程中發(fā)現(xiàn)存在帶狀偏析。H13鋼的帶狀組織實(shí)質(zhì)上是由于合金元素沿鍛軋方向的偏析所引起。通常鋼液在冷卻凝固過(guò)程中以樹(shù)枝晶的方式長(zhǎng)大,在不同時(shí)期凝固的晶內(nèi)和枝晶間的化學(xué)成分不均勻,存在合金元素偏析。鑄錠經(jīng)過(guò)鍛軋后,合金元素的偏析表現(xiàn)為沿鍛軋方向分布。碳元素分布越不均勻,帶狀組織越嚴(yán)重[2]。對(duì)退火狀態(tài)的H13鋼偏析帶的富碳區(qū)和富鐵區(qū)進(jìn)行硬度檢測(cè),測(cè)得的硬度分別為242Hv和189Hv,對(duì)氮化層偏析帶進(jìn)行硬度檢測(cè),同樣存在有約50Hv的差異。常規(guī)熱處理(退火-淬火-回火)無(wú)法顯著改善元素的不均勻分布狀況,不能消除帶狀偏析,而且?guī)钇鲞€可能會(huì)遺傳到后面的氮化組織。硬度和成分的不均勻性直接影響了鋼的沖擊韌性,還影響抗拉強(qiáng)度等一系列重要性能[3]。

4.結(jié)論

通過(guò)對(duì)比不同工藝參數(shù)的氮化鋼樣件,找出影響氮化效果的主要因素,并根據(jù)實(shí)際生產(chǎn)狀況相對(duì)應(yīng)地調(diào)整工藝,以獲取最好的經(jīng)濟(jì)效益。

1.氮化溫度和氮化時(shí)間均能明顯影響氮化層的深度。對(duì)于某一相近的氮化層深度,在一定的溫度范圍內(nèi),可通過(guò)提高氮化溫度來(lái)縮短氮化時(shí)間,以減少氮化工件的生產(chǎn)周期,提高生產(chǎn)效率。

2.滲氮溫度和滲氮時(shí)間對(duì)H13鋼的白亮層厚度影響并不明顯,對(duì)其表層硬度影響也不明顯,但對(duì)于其滲氮擴(kuò)散層的硬度梯度影響較大,與金相觀(guān)察所得的厚度相對(duì)應(yīng)。

3.H13鋼的帶狀偏析會(huì)遺傳到后面的氮化工序,同時(shí)影響到鋼的使用性能。在退火工序前消除或減輕H13鋼的的帶狀偏析顯得意義重大。