縮尾是鋁材擠壓生產中一種特有的產品缺陷,特別是在擠壓實心型材時該類缺陷表現的更為明顯,嚴重影響了型材產品的組織性能及表面質量,導致產品成品率下降,提高了生產本。對于中心縮尾,只有當做斷面堿蝕時才會被發現,而且,縮尾缺陷的長度難以確定,故最大程度上減輕縮尾缺陷顯得尤為重要,通過工藝改進使得其能在擠壓生產現場隨幾何廢料被鋸切,從而從源頭上保證產品的質量[1]。

1.研究方法

本文分別在公司兩臺同噸位鋁型材擠壓機上進行現場試驗,其中1#機臺使用的是單牽引裝置,而2#機臺使用的雙牽引設備。生產過程采取公司日常生產的工藝參數及操作方式,而后進行現場取樣分析,并且對同一型號的型材設計了兩套模具,從而探究模具設計對型材縮尾的影響。考慮到利用分流模進行生產時,縮尾會在型材的前后端出現,在取樣分析時,以型材接縫處為參考點向左右分別截取2米的料,然后進行堿蝕,檢查縮尾的嚴重程度。

2.實驗結果

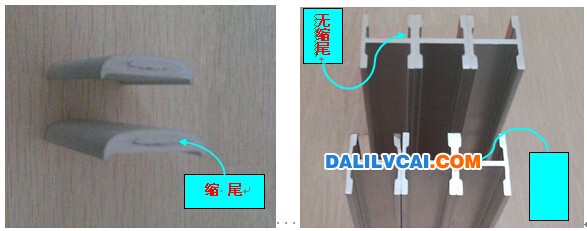

圖1 圖2

圖1及圖2分別示出了實驗過程中鋁型材的縮尾現象,從圖中不難看出,縮尾出現在鋁型材的中心部位,呈中空狀,而且通過現場的堿蝕檢查發現,沿出料方向鋁型材的縮尾現象越來越嚴重,由中心向鋁型材表面擴展,圖2 所示的鋁型材即發現了由于縮尾造成的表面黑線紋現象[2]。

圖3 圖4

圖3及圖4分別示出了試驗用的兩套對比模具,其中圖4為改進后的模具設計,通過堿蝕檢查發現,采用1#模具生出的型材,其前端擠壓縮尾的長度大約為0.86m,后端縮尾的長度約為1.2m;而采用2#模具生產的同一型號型材,其前端擠壓縮尾的長度大約為0.72m,后端縮尾的長度約為0.6m左右。

此外,通過現場對比發現,相比帶雙牽引設備的機臺,采用單牽引裝置的機臺生產出的型材其因縮尾缺陷導致的報廢量明顯偏大。

3.結果分析及防治措施

3.1 工藝參數方面

壓余的厚度對縮尾的嚴重程度有著重要的影響,壓余留的越多,則擠壓后期流入模孔的受污染金屬越少,相對應的縮尾程度則越輕微。兼顧生產效率及成品率,一般壓余的厚度為鑄棒直徑的10%~30%,對于一模多孔的擠壓生產應考慮取中上限的壓余。此外,由于擠壓過程中,死區截留了較多的鑄錠表面氧化贓物,為了防止擠壓后期死區金屬流入型材制品造成縮尾,加強擠壓過程的清缸操作也是很有必要的。

3.2 現場操作方面

從實驗結果知機臺牽引方式對型材的縮尾缺陷控制有較大影響,分析發現兩機臺在對擠壓型材的鋸切時存在較大區別,1#機臺采用的是單牽引,鋸切位置離兩支型材的焊縫處約為6-7米的距離,而2#機臺采用的是雙牽引,鋸切位置處于型材焊縫處附近,由于在調直時需鋸切一定的型材,這就使得縮尾能缺陷隨該幾何廢料一起報廢,而1#機臺的鋸切方式使得好料被作為了幾何廢料,而縮尾導致的技術廢料又得另外切除,從而大大降低了其成品率。

故此,機臺生產時,應選擇在焊縫附近進行鋸切,從而減少不必要的報廢。此外,由于大部分的縮尾來自擠壓后期表皮金屬沿擠壓餅回流至型材制品內部所致,因而通過加強擠壓餅的冷卻使金屬沿其表面流動的阻力增大,達到減少縮尾的目的。

3.3 模具改進方面

從上述的實驗結果可以明顯看出,通過模具優化設計后型材的縮尾缺陷有了大幅度減輕,這主要是因為,相對1#模具模孔的“一”字形排列,2#模具模孔的“品”字形排列大大改善了金屬流動過程的均勻性。而且通過設置導流坑,優化設計其入口形狀及深度可以實現型材前后端縮尾的較平均分配,這樣在調直鋸切時,則可保證前后端縮尾隨幾何廢料被據切掉,從而提高產品的成品率。

此外,通過查閱相關文獻結合現場試驗的驗證,本文發現模具蓄鋁環與導流坑的容積大小決定了型材前端縮尾的嚴重程度,其長度近似等于其容積與型材截面積的比值[3]。故結合金屬流動的特點,有針對性地對模具進行優化設計,可以在較大程度上減輕產品的縮尾缺陷。

4.總結

通過車間現場試驗,結合試驗數據進行理論分析,進一步加深了對鋁材擠壓生產過程中縮尾質量缺陷的認識,并且結合車間的實際情況提出了一些更為具體可行的改進措施,從而盡可能地降低縮尾缺陷造成的產品質量報廢。