電解鋁行業對廢氣治理的必要性按照國家環保標準GB1297—1996《大氣污染物綜合排放標準》的要求必須對電解煙氣加以治理進行達標排放。國家提高對電解鋁行業準入的門檻如產能消耗電能廠址外部環境、技術指標等進行限制。

從八十年代我國優先發展電解鋁產業并開始應用電解干法凈化技術以來,氟鹽回收效率一直是人們探討的話題。近幾年,電解鋁行業在規格與規模上又進入了快速發展階段。在我國當今形勢下,節能減排降本增效已成為鋁電解企業的迫切問題。氟鹽的回收效率將直接影響鋁電解生產氟鹽的單耗,所以提高氟鹽回收效率已成為降本增效的一個重要手段。隨著以計算機為核心實現電解槽能量和物料雙平衡,以及通過計算機對氧化鋁濃度、氟化鋁濃度和過熱度進行控制,形成的一整套標準化生產管理模式新技術的應用正在興起。電解鋁煙氣干法凈化系統做為電解生產的基礎與保障環節,其氟化物回收效率與管理的作用性已經提升到很重要的地位。與此同時對傳統檢測手段以及管理操作方式也提出了更高要求,它成為現代電解鋁自動化高效低耗生產中必不可少的自動化裝備,它的發展技術水平是電解鋁低耗高效生產的前提與基礎,直接影響著電解生產電流效率的提高,低能耗、低成本運行,以及較低污染物排放。特別是2008年世界經濟進入了低谷,持續了長時間的電解鋁誘人的高利潤空間已不復存在,擺在電解鋁企業面前嚴峻問題為如何提高與保持穩定的高技術指標、降本增效,保持企業的穩定與發展。

1 電解煙氣凈化技術中氧化鋁流量對氟鹽回收效率的影響

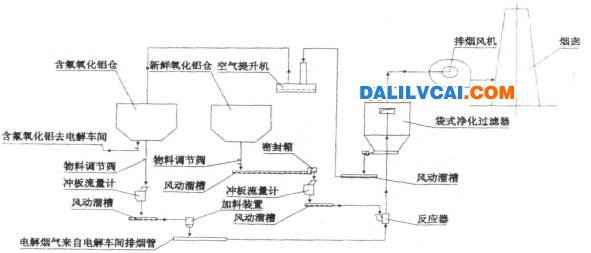

冰晶石-氧化鋁熔體電解煉鋁過程中,散發出的有害物質主要是氟化氫,進入電解煙氣凈化的氟化氫排放量一般都達到25kg/t-Al。我國目前采用預焙陽極鋁電解槽的企業幾乎均采用氧化鋁化學吸附氟化氫的干法凈化技術。電解煙氣凈化系統流程見圖1。

圖1 電解煙氣凈化流程圖

電解槽含氟煙氣從電解車間排煙管進入袋式凈化過濾器之前,將含氟氧化鋁、新鮮氧化鋁分別加入含氟煙氣中,在氣固兩相充分接觸過程中,氟化氫被氧化鋁吸附,加入的氧化鋁和從電解槽中隨煙氣帶出的粉塵均在袋式凈化過濾器內被分離下來,凈化后的煙氣經排煙風機送入煙囪排空。新鮮氧化鋁來自電解新鮮氧化鋁倉,再由物料調節閥、風動溜槽、密封箱、沖板流量計、風動溜槽送至反應器,通過反應器新鮮氧化鋁與氟化氫氣體接觸反應;含氟氧化鋁從袋式凈化過濾器回收下來,經風動溜槽、空氣提升機等送至含氟氧化鋁倉,含氟氧化鋁倉內含氟氧化鋁一部份由物料調節閥、沖板流量計、風動溜槽、加料裝置進入排煙管與氟化氫氣體接觸反應,送至反應器重返煙氣總管,另一部份送入電解車間供電解槽使用。在電解煙氣凈化系統中,新鮮氧化鋁及含氟氧化鋁的加入量直接影響著電解煙氣中氟化氫的回收效率,而其中的計量設備——沖板流量計對加入新鮮氧化鋁及含氟氧化鋁的計量顯得尤為重要。

做為電解生產的基礎與保障環節,其關鍵環節為吸附劑控制與運行管理。吸附劑的連續均勻向凈化吸附反應器投入是一個非常重要的環節,也是一個難題,長期困饒著電解生產優化運行與管理。電解槽中投入生產原料——載氟氧化鋁中回收氟鹽含量與均勻性對電解生產分子比與溫度控制有著極大影響。此外,由于其物理性能的差異影響其流動性,造成電解槽筒式下料器容重誤差變化加大,影響著正常氧化鋁濃度控制,制約著電解槽氟鹽精確添加。要保證其吸附凈化效率,穩定、可靠、準確檢測環節是個關鍵,它決定著系統運行管理的質量。

2 沖板流量計現狀

凈化系統吸附劑動態計量,一直以“沖板流量計”為主。以往產品受到現場工藝環節中存在的動態變化應力、流動風、磁場、振動、粉塵等干擾因素影響,產生大小不等干擾信號(不同工況有一定差異性),運行中流量計在停料后儀表顯示零點不能保持,存在一定的干擾值,見圖2。其中,變化應力、流動風、電磁場為主要干擾因素。在物料輸送過程中,企業多采用風動溜槽進行物料輸送,風力是動態變化的;變化應力主要來自高低變化的料位與流量不等的物料輸送及控制環節,這使物料與風同時存在并作用于計量通道中沖擊稱量沖板;而電磁場是鋁電解行業本身固有特性,隨著鋁電解槽規格的不斷擴大,電磁干擾也在不斷增強。在上述環境中,以往的計量檢測環節因受較大的電磁場干擾,導致檢測信號發生偏移變化,隨著磁場強度進一步加大,其動態變化磁場對計量檢測環節的影響也在加大。另外,在安裝上受到工藝配置空間影響,不能用理想方案有效解決此技術難點,導致動態計量準確度在上述干擾下出現較大誤差值,長期以來影響著干法凈化系統氟鹽回收效率。

3 電解鋁干法凈化吸附劑流量檢測新技術

近兩年在國內鋁電解凈化系統投入應用“沖板流量計”換代新型(專利)產品“HMP-30L固體流態化流量計”。該產品針對當今行業工藝應用上存在技術難點,采用固體流態化和重力稱量方式相結合的原理,通過對電解鋁凈化新鮮氧化鋁與載氟氧化鋁吸附劑輸送工藝條件下進行動態連續計量環節現場應用。該設備具有動態稱重不間斷連續工作、無動態執行機構、智能模塊預設置工藝參數、結構緊湊安裝維護簡便易行、內設流態化平衡裝置不受進出料口氣體動態風壓影響、稱重與信號檢測環節采用不導磁耐磨材料以及防磁專用傳感器等特點,它能有效克服工藝環境中動態變化應力、流動風、磁場、粉塵等干擾因素穩定運行,動態計量準確度穩定,達到其標定值,是傳統“沖板流量計”專業技術應用方面的換代產品。

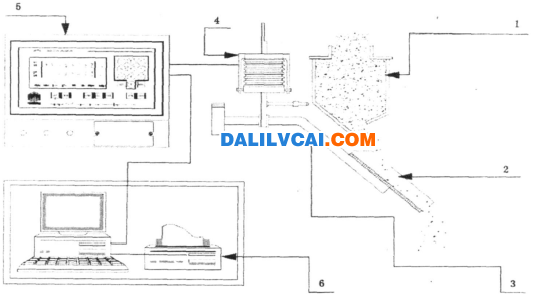

圖3 HMP-30L固體流態化流量計原理圖

4 新型“沖板流量計”工作原理

物料進入設備后,經流態化平衡裝置1消除動態變化應力與流動風等干擾經整流后呈自由落體狀態垂直下落,連續沖擊稱量沖板2并產生相應沖擊重力,經3放大后直接作用于防磁專用荷重傳感器4上,轉換成電信號,傳輸給監測儀表5,經儀表內部進行數據的處理后,通過顯示面板5顯示,或者通過信號輸出到上位機6,見圖3。

5 現場應用

近兩年來,經過多個現場應用,新型流量計有效地克服了現場工藝環節存在動態變化應力、流動風、磁場、振動、粉塵等干擾因素影響,運行中隨機停止向流量計投料,零點能夠穩定保持,計量重復性好,見圖4、圖5。運行中動態計量準確度可達到小于±2%,滿足工藝要求。

由于有效地濾除了干擾因素,提高了動態計量準確度與管理精度,為系統完善工藝物料均勻控制奠定了基礎。通過有效配合系統工藝完善物料均勻控制系統后,提高了物料流量控制均勻度,物料流量動態穩定性大幅提高并且可保持在±5%,見圖6。

6 結語

HMP-30L固體流態化流量計,利用有限的空間,有效地解決了現場環境帶來的干擾影響,使電解凈化系統吸附劑動態準確計量變為現實。同時該設備設計合理,安裝使用簡單,運行穩定可靠,滿足了氟鹽回收效率與均勻性工藝要求,提高了管理與控制精度。

通過電解凈化系統吸附劑流量動態準確檢測與提高均勻控制可靠性與精度,完善電解生產運行相應管理,實現載氟氧化鋁中氟鹽回收含量均勻性與高效率,保證了物料較好的流動性,配合計算機管理,使電解生產正常氧化鋁濃度控制、分子比、溫度控制與管理更加接近實際,進一步優化電解技術條件,降低氟鹽正常添加量,有序實現低能耗、低成本運行,以及較低污染物排放,在提高電流效率同時,使經濟效益實現最大化。

干法凈化工藝流程干法凈化工藝流程包括電解槽集氣、煙氣凈化與氣固分離、新鮮氧化鋁供給、載氟氧化鋁回收四部分。電解槽集氣電解槽散發的煙氣呈無組織擴散狀態為了有效的控制污染必須對電解槽進行密封。收集到的煙氣通過電解槽的排煙支管匯總到電解廠房排煙總管然后送往凈化系統集中處理。煙氣凈化與氣固分離將吸附劑氧化鋁粉加入到煙氣中并使之與煙氣充分接觸而吸附煙氣中的HF。本工程采用1、VRI反應器2、文丘里反應器3、煙道反應器4、沸騰床反應器來完成吸附反應。電解車間所需的氧化鋁100通過凈化系統。吸附后的氧化鋁為載氟氧化鋁載氟氧化鋁與煙氣的分離是由具有最嚴格控制指標的袋式除塵器來完成的。分離下來的載氟氧化鋁一部分作為循環氧化鋁繼續參與吸附反應另一部分相當于新鮮氧化鋁的加入量由氧化鋁輸送系統送入載氟氧化鋁料倉供電解使用。氧化鋁輸送氧化鋁輸送主要是為了解決氧化鋁加入和載氟氧化鋁返回問題新鮮氧化鋁定量地從新鮮氧化鋁料倉排出經水平風動溜槽分別供給進入到各個VRI反應器中吸附后的載氟氧化鋁由除塵器下部的沸騰床的溢流口經水平溜槽及氣力提升機輸送到載氟氧化鋁料倉供給電解槽使用干法凈化基本原理流程框圖含氟煙氣集氣系統反應器氣固分離載氟氧化鋁廢棄排空新鮮氧化鋁去電解作原料