在日用鋁制品生產中,退火工序是主要工序之一,鋁板材(片)在經過冷軋加工(冷塑性變形)后,強度和硬度隨變形程度的提高而提高,塑性卻隨之下降。產生冷作硬化。已經冷作硬化的板材抗拉強度和屈服強度以及表面硬度成倍地提高,同時其延伸率可塑性也成倍地降低,因此不能直接用來拉伸成型,只有經過退火處理,使板材內部組織發生變化,再結晶以后恢復原有的塑性指標,才能保證拉伸成型的要求。

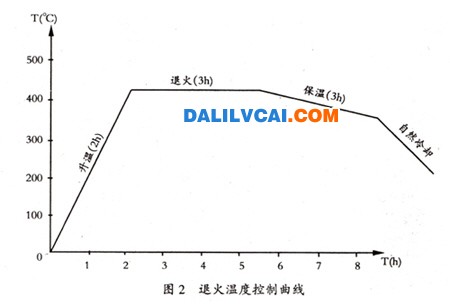

退火工藝主要是控制好退火溫度,加熱速度(升溫時間)和保溫時間,即溫度時間曲線。上述參數控制好壞直接影響到片材的加工性能和產品質量。現有鋁制品廠退火爐一般采用無空氣循環的固定爐底的箱式電阻爐,測溫控制系統所用的測量溫度儀表為熱電偶溫度計,由熱電偶、連接導線和電器測量儀表組成。電器測量儀表一般用Eu—2型溫度測量記錄儀式或XCT—101型溫度調節儀加上時間繼電器組成溫度控制系統。退火過程對溫度時間曲線控制以人工操作為主,不能實現中間過程直接轉換,加之系統元件靈敏度等局限,在退火過程中容易造成爐內片材過燒或夾生。

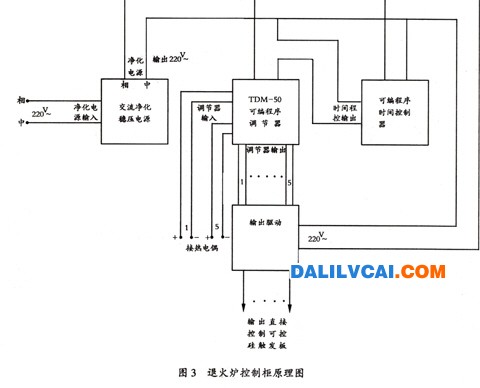

采用TDM—50微機多回路調節器控制鋁板材退火可以實現對片材退火過程的升溫、保溫、降溫時間、溫度和偏差進行自動檢測與控制。該系統由操作面板上拔盤和按鍵設置PID控制參數和對爐的溫度、時間進行編程,并通過適當的接口電路直接驅動雙向可控硅功率器件松成一個完整的溫度控制系統。

1 技術原理

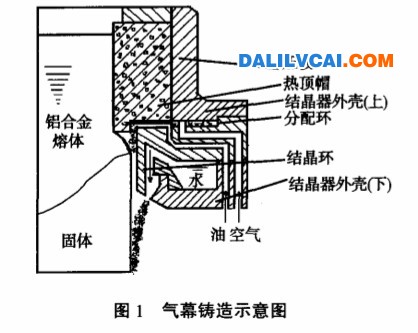

退火爐微機控制系統,是采用目前已商品化的工業智能化儀表TDM—50型微機多回路可編程序調節器與可編程序時間控制器以及輸出部件構成一個閉環溫度控制系統(見圖1)。TDM—50可編程序調節器所具備的PID控制參數自動整定的功能。斷電信息保護功能以及10位數模轉換器等特點,可以滿足退火工藝要求,可依據退火溫度控制曲線(見圖2),

編制程序輸入,中間無需人工操作。控制原理圖(見圖3)。通電開機后,首先編制時間控制器程序即工廠作息時間和工作周期,其次操作TDM—50調節器鍵盤,編制退火溫度控制參數,在控制過程中,調節器不斷采集由熱電偶傳送的現場信號,通過運算、判別、整定,不斷調節輸出閥位值,以確保實際控制符合編制的曲線。

2 該系統主要功能與特點

1.該系統直觀,易操作,退火過程操作人員可只需操作(編程)一次,不需中間人工操作,大大降低了操作人員的勞動強度。

2.由于采用多路多段溫度可程序控制、對多個溫度測試點的實驗、選擇,探索出退火工藝的最佳曲線。

3.根據退火工藝曲線(溫度—時間曲線),可編出程序輸入,控制系統即按程序過程自動操作直至自動關機。

4.可根據測定的爐內溫度分布狀況,測算出爐內各測溫區的功率所需狀況。

5.控制精度可達±0.5%。

6.具有巡回檢測、定點顯示、超差報警、程序診斷、掉電保護,P、I、D參數自動整定等各種功能。

實施前后技術指標對比

|

技術指標 |

實施前 |

實施后 |

|

工作溫度 |

最大可達5000C |

最大可達5000C |

|

升溫速率 |

5000C/120min內 |

5000C/120min內 |

|

耗電 |

290kwh/t鋁片 |

240kwh/t鋁片 |

|

爐內溫度(控制點) |

±500C |

±100C |

由于項目采用微機技術控制,避免了項目實施前,由于人工與系統元件的靈敏度等局限所造成的片材過燒與夾生等質量事故,項目投入運行前平均每退火t-鋁片耗電量由290kWh降至240kWh,節電50kWh,鋁片取片率、精鋁制品一等品率各由42%、76%提高至44%,79%各提高2%,3%,按本廠年產1400t成品鋁片、電費0.23元/kWh計算,年節電7萬kWh,增效益1.61萬元,取片率提高效益按加工費1500元/t鋁片算,增效益4.2萬元,一等品率按年產800t精鋁制品算,增效益2.55萬元。以上三項共8.36萬元。

3 該系統與國內外已有同類先進技術對比

1.在先進性方面:本項目在國內處于領先地位,在侶制品行業中,尚未有過在退火爐控制系統上應用微機技術的報道,至少在省內屬于首家。

2.在技術方面:生產運行證實,完全可以滿足生產工藝要求,項目實施后的退火爐各項技術指標達到或超過實施前的退火爐各項技術指標。

3.在經濟方面:本項目微機控制系統總共投資僅2.5萬元,而國內專業電爐廠家,如果在生產的退火爐上予以改裝微機,則至少需要近10萬元。圖3退火爐控制柜原理圖

4.在實用方面:本項目成功地把國產微機引入現有鋁制品生產中,具有較強的實用性。投資費用少,可以解決行業中推廣應用微機技術普遍存在的資金不足的矛盾。

4 該系統應用前景

應用微機技術是鋁制品生產的發展方向。在國內同行業中,現有退火爐一般以人工操作為主,而在國外先進國家,已把微機技術普遍應用到退火爐上,以滿足退火片材的高質量要求,同時大大降低了操作者的勞動強度。

該系統從生產技術上,完全滿足現有退火生產工藝要求,從經濟實用上,能為眾多鋁制品廠家所接受,且整機直觀易于操作,具有較高的推廣價值,全國有鋁制品廠200多家,年產鋁制品9萬多噸,若普遍使用微機控制退火,年節電至少600萬kWh,增效益800萬元。

5 存在問題及其改進

由于現有退火爐為無空氣循環箱式電阻爐,電熱元件功率整體控制,加熱方式無法充分發揮該微機系統多路多段巡回檢測可程序控制等優越性。若把該微機系統用在熱風循環電阻爐,重點解決退火過程爐內溫度偏差,依據檢測與實驗數據,實現功率分區段自動控制,該系統的應用必會得到更理想的技術經濟效益。