1. 鋁擠壓材在線淬火的現狀

經過近十年的快速發(fā)展,鋁擠壓裝備已得到很大的提升,在線淬火的技術也得到很大的進步,但仍然跟不上鋁型材產品發(fā)展的需要。

1.1 目前國內在用的傳統在線淬火大部分都相對較落后

1)未能提供足夠大的冷卻速度范圍,不能根據不同合金和型材壁厚來選擇不同的冷卻速度;

2)調節(jié)性差。型材截面往往都是不對稱的,壁厚也不是均勻的,如果不能根據型材截面的情況進行冷卻速度大小的調節(jié),厚壁的地方就會冷卻的慢,薄壁的地方就會冷卻的快,這樣就會造成型材變形和性能不均;

3)操作性差。有些在線淬火裝置具備了以上兩點的功能,但操作性差,工人實際操作困難,精確度差,且耗時,所以根本無法滿足使用的需求。

由于以上的原因,造成型材變形量大,性能不穩(wěn)定,廢品率過高,成本上升,難以滿足生產的需求。所以提升國內在線淬火的裝備水平,已是國內鋁型材裝備行業(yè)的重要任務。

1.2 目前歐美日本等發(fā)達國家的在線淬火裝置相對比較先進

1)風冷、霧冷、高壓噴水聯合一起,能提供較大的冷卻速度范圍,使用時可根據不同的合金、不同的型材截面來選擇合適的冷卻方式。如6063合金型材可選擇風冷,厚壁6061合金型材可選擇高壓噴水,而薄壁的6061合金型材則可選擇霧冷;

2)調節(jié)性較好。一種是在型材截面的周向上分布若干路風口和噴頭,每一路風口和噴頭均可調節(jié),這樣就可根據型材截面結構不同進行冷卻強度的方向性調節(jié)。如壁厚較厚的一側需要較強的冷卻強度,壁厚較薄的一側則需要較弱的冷卻強度。這樣有利于型材整體冷卻均勻,在保證足夠冷卻速度的前提下,減少型材的變形;另外一種是多段冷卻,每一段可選擇不同的冷卻速度。由于淬火開始階段變形較敏感,如果一開始就采用較快的冷卻速度,而型材截面的周向上又不能進行方向性的調節(jié),就會造成型材變形量大。故淬火前段可選擇相對緩慢的冷卻速度,先將型材緩慢冷卻到一定的溫度后,后段再采用較快的冷卻速度進行急冷。這樣既可保證足夠的冷卻強度,同時也能減少型材的變形。

3)操作性較好。所有的這些調節(jié)均可通過人機界面進行控制,調節(jié)比較方便,操作性強。控制系統有自動記憶功能,將每次生產的工藝參數自動記錄下來,下次使用時可自動調用。

但是,因為鋁型材擠壓是間歇擠壓,非擠壓時停頓在淬火區(qū)段的型材與擠壓時通過淬火區(qū)的型材受到的有效冷卻時間不一致,這樣會引起該兩段的淬火強度不一致、性能和變形量也不一致。這個問題國際上比較先進的淬火裝置也沒有很好解決。

2. 國內新的在線精密淬火技術及裝置的介紹

2.1 在線精密淬火因素考慮

1)足夠的冷卻速度范圍

只有足夠的冷卻速度,才能確保過飽和固溶體被固定下來不分解,防止強化相析出,才能保證型材淬火時效后的力學性能達到最佳水平。要達到足夠的冷卻速度,就要配置合理的冷卻源、冷卻長度以及冷卻密度。冷卻源就是指風機、水泵以及相應的冷卻介質。冷卻長度就是指風口、噴管或水槽的長度。冷卻密度就是指風口或噴頭的分布密度。而這三方面都要根據該生產線所生產型材的最大線密度、不同合金的淬火對冷卻速度敏感性強弱以及擠壓出材的速度綜合計算來確定。所生產的型材線密度越大、合金的淬火對冷卻速度敏感性越強、擠出速度越快,所要配置的風機和水泵越大,淬火區(qū)的長度就要越長,用水作介質的水溫就要越低。當低溫的水都滿足不了冷卻速度的情況下,還可以在水中加入不同的溶劑來調節(jié)水的冷卻能力。比如聚乙醇,通過調節(jié)聚乙醇水溶液的濃度來控制冷卻速度。

2)型材截面的冷卻速度保持基本一致

只有冷卻速度基本一致,才能確保型材淬火效果基本一致,從而保證型材性能的均勻性,有效減少型材的變形和彎扭。要保證型材截面周向的冷卻速度一致,就要保證截面周向冷卻強度能夠根據型材截面結構情況、壁厚的厚薄進行調節(jié)。比如壁厚較厚的一側需要冷卻強度高,壁厚較薄的一側則需要冷卻強度低些,這樣就可使得型材截面同一時間內冷卻到相同的溫度。

而要保證型材縱向的淬火強度一致,就要保證縱向上所受的冷卻時間一致,也就是縱向上每部分通過淬火區(qū)的有效冷卻時間一致。

3)適應不同型材截面寬高比的變化

特別中大型擠壓機所生產的鋁型材截面寬高比變化非常大,當生產板材時,寬高比可能達到100:1以上,而生產管材或棒材時,寬高比可能是1:1。在這么大的寬高比變化情況下,如何保證鋁型材上下左右各個表面與風口和噴頭之間的距離合適,從而保證有效的冷卻速度和減少能耗。

4)操作性比較強,能方便操作人員進行調節(jié)控制。

5)在滿足以上四點的前提下,如何有效降低運行的成本。

2.2 兩種新的在線淬火裝置

為解決以上的問題,我們設計了兩種不同形式的在線淬火裝置。一種是針對中大型(1650t以上)擠壓機配套的,另一種是針對中小型(1650t以下)擠壓機配套的。因為中大型擠壓機所生產的型材截面相對較大,比較容易實現型材上下左右四個方向冷卻差異化控制。而中小型擠壓機所生產的型材截面相對較小,實現型材上下左右四個方向冷卻差異化控制相對較難,所以要有針對性的設計不同的方案。

1)中大型擠壓機配套在線淬火裝置的功能特點

a、風冷、風霧混合、霧冷、高壓噴水四合一的功能

我們采用風冷、風霧混合、霧冷、高壓噴水四合一的功能,每一種功能都可以根據需要進行大小調節(jié),形成從弱到強無級變化的冷卻強度,適應不同合金不同壁厚對冷卻強度的不同需求。比如一般生產薄壁的6063合金型材時采用風冷,生產厚壁6063合金型材或薄壁6061合金型材時采用風霧混合,生產中薄壁6061合金時采用霧冷,生產厚壁6061合金型材時采用高壓噴水。

冷卻源的配置,要根據該機臺生產的型材米重、擠出速度、合金淬火對冷卻速度敏感性強弱等因素來決定。型材米重越大、擠出速度越高、合金淬火對冷卻速度敏感性越強,風機和水泵的功率就越大、淬火區(qū)的長度也就越長。

為什么要采用風霧混合?主要因為擠壓車間的氣溫比較高,純風冷時,哪怕風壓、風量很大,冷卻速度也不高,并且能耗很大。如果直接用霧冷或水冷,相對部分合金型材的冷卻速度又過高,型材容易變形。而用風霧混合,既能獲得比風冷強很多的冷卻效果,又能降低風機的能耗,從而獲得合適的冷卻速度。

b、周向多路冷卻布置并冷卻強度差異化調節(jié)

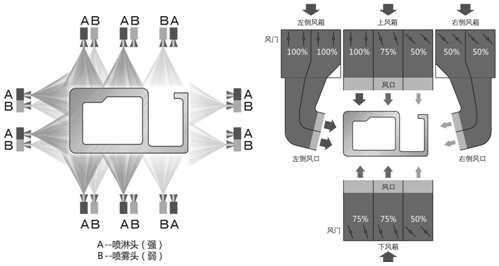

為了解決截面周向冷卻的均勻性,圍繞擠壓機中心線平行分布若干路風口和噴頭(如圖1所示),具體多少路要根據具體生產線所生產的型材截面寬度來確定。每一路風口和噴頭都可單獨調節(jié)風量或水量,以滿足不同合金和壁厚所需要的冷卻速度,確保截面上各個位置淬火均勻。這對確保型材性能均勻和有效減少型材變形起到關鍵作用。

圖1 鋁材周向多路冷卻強度差異化調節(jié)

c、縱向分段調節(jié)及順序啟閉功能

縱向的每段冷卻強度可以單獨調節(jié)。當個別型材淬火時特別容易變形的,光用以上兩種功能還無法滿足時,還可以將縱向的前段冷卻強度調小,后段的冷卻強度調大。這樣既可保證型材得到充分的冷卻,又可以減少型材變形。

為了解決型材縱向淬火的一致性,各路風口和噴頭在縱向上分若干段(如圖2所示),具體多少段要根據具體生產線需要來確定。每段都有獨立的控制閥來控制。換棒停止擠壓時,從冷床往擠壓機方向按順序分段關閉;換棒開始擠壓時,從擠壓機往冷床方向按順序分段開啟。這樣就可以使得型材縱向的冷卻時間基本一致,從而確保型材縱向的性能比較均勻,減少縱向的彎扭。

圖2 鋁材淬火縱向分段調節(jié)及順序啟閉功能

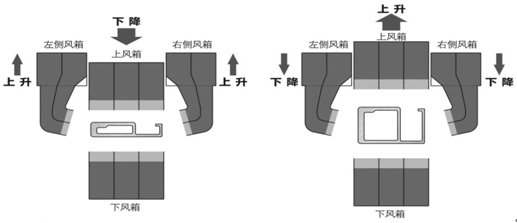

d、頂部風口(噴頭)與側風口(噴頭)上下位移調節(jié)

為了解決鋁型材寬高比變化過大,引起上下左右風口或噴頭與鋁型材表面之間距離變化過大,我們將上部的風口和噴頭與左右的側風口和側噴頭設計成分離的,并且相互間可以移動(如圖3所示)。這樣就可以根據鋁型材的寬高比來調節(jié)風口或噴頭與鋁型材表面之間的距離,確保上下左右各路風口和噴頭與鋁型材各表面保持合適的距離和位置,提高冷卻的精準度和減少能耗的損失。

圖3 鋁材淬火風門和兩側風口上下錯位調節(jié)

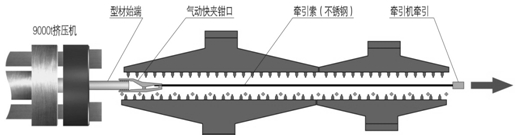

e、輔助牽引頭

在淬火作業(yè)中,牽引機一般不適宜進入淬火區(qū),特別是水冷作業(yè)。如果牽引機進入淬火區(qū),淬火裝置就難以正常工作,通過淬火區(qū)的這段鋁型材就無法得到正常的淬火,將會造成該段型材的浪費。在牽引機不進入淬火區(qū),而又能實現牽引和淬火同時進行,就采用輔助牽引頭(圖4所示)。當生產第一根鑄棒時,用輔助牽引頭牽引著型材,用牽引機牽引著輔助牽引頭,并且淬火裝置正常工作。

圖4 鋁材淬火輔助牽引頭

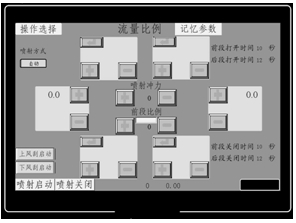

f、人機界面控制及參數記憶功能

為了方便操作人員的控制,在線淬火裝置所有的動作和工藝參數均可通過人機對話來進行控制,友好的操作界面(圖5所示)非常適合國內工人使用。

為了提高調節(jié)的效率,減少因調節(jié)過程不當所產生的廢品,控制系統特別設計了自動記憶功能。每次生產的鋁型材,當認為淬火的工藝參數比較合理時,可啟用記憶功能將該組參數記憶下來,下次再生產該鋁型材時,只要錄入該鋁型材的型號代碼,系統會自動調用上次記憶下來的參數進行生產。

圖5 人機界面控制及參數記憶功能

g、遠程調試、監(jiān)控和維護

為方便調試、監(jiān)控和維護,控制系統設有遠程監(jiān)控接口。有需要時,可通過網絡對系統進行遠程調試、監(jiān)控和維護。

以上方案在廣東豪美鋁業(yè)的2500t和3600t擠壓機所配置的在線淬火裝置(圖6所示)上得到充分的驗證,完全可以滿足生產工藝的要求。型材經過在線淬火和人工時效后,完全滿足力學性能的要求,而尺寸精度也得到充分的保證。

圖6 鋁材在線淬火設備在鋁材廠的應用

2)、中小型擠壓機配套在線淬火裝置的功能特點

針對中小型擠壓機配套配套的在線淬火裝置,除了中大型擠壓機配套的在線淬火裝置上a、b、c、f、g的功能配置基礎上,加強以下的功能(如圖7所示):

圖7 鋁材淬火噴頭的可旋轉及擺動控制

a、噴頭設計成可以擺動和旋轉

為解決小鋁型材截面上噴水的準確定位,將噴水和噴霧的噴頭設計成可以擺動和旋轉的,如圖示中的α和β。噴頭旋轉一定的角度,可以將噴射出的水和霧的寬窄進行一定范圍的調節(jié),甚至可調成平行于擠壓中心線的一條線,這樣就能將水集中到鋁型材的某一局部上。噴頭擺動一定的角度,也是有利于將水和霧對準鋁型材的某一位置。

b、噴頭還可以進行徑向移動

噴頭還可以進行徑向移動一定的距離,這也是為了更好的進行冷卻定位,減少水的壓力損失。該方案在深圳福晟五金制品有限公司的1450t和1800t的擠壓機所配置的在線淬火裝置上得到充分的驗證。型材經過在線淬火和人工時效后,完全滿足力學性能的要求,而且尺寸精度也得到充分的保證。

3. 在線淬火的研發(fā)方向

1.1 往智能化控制方向發(fā)展

目前,在線淬火裝置主要還是靠人來控制,靠操作人員根據不同的合金成分、不同的型材截面和壁厚情況來選擇不同的冷卻方式和冷卻速度。這樣不但會對人的依賴性強,而且影響效率和準確性。所以應往智能化方向發(fā)展,只要將產品的合金牌號和截面圖輸入控制系統,控制系統就會自動選擇相應的冷卻方式和冷卻速度。

1.2 將目前需要離線淬火的部分合金能實現在線淬火

因離線淬火需要二次加熱,能耗比較高,如何將目前需要離線淬火的部分合金能實現在線淬火。那將大幅減少能耗,提高效率。

以上是本人對在線淬火方面的淺見,如有不妥,請同行多多指正。