鋁是地殼中含量最多的金屬元素,鋁及其合金因其價格相對便宜,比強度高和容易加工廁被廣泛應用于人類生產生活是各個領域。從熱力學角度,鋁非常活潑,同時具有非常強烈的鈍化傾向。遺憾是提它不像鉻或不銹鋼一樣能自發形成可自修復的致密的鈍化膜,因此鋁及其合金生產加工過程中及耐腐蝕加工就成為必不可少的步驟之一。

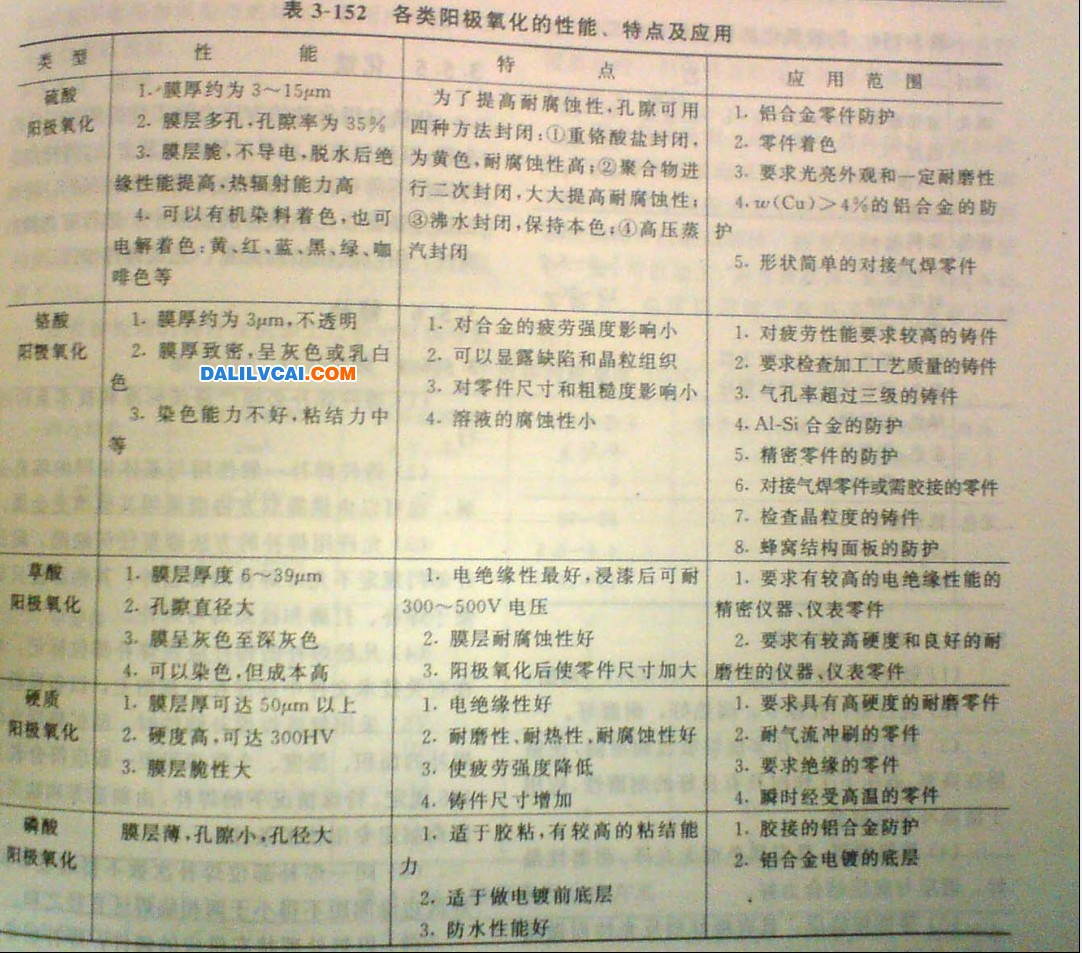

電化學陽極氧化可在鋁及其表面形成銀白色均勻厚實但多孔的氧化膜,并進一步通過電化學方法或有機染料著色而提供豐富多彩的顏色。這一技術被廣泛用于室內外建筑裝飾,結構件和3C市場。由于電化學氧化形成的氧化膜富有納米級的多孔結構其耐蝕性較差,陽極氧化后的封孔過程成為氧化后必不可少的一個步驟。

鋁陽極氧化技術大體上可分為兩類:一類的高溫水或水蒸汽封孔,其能耗非常高;另一類是中低溫的鎳封孔技術,其鎳的排放問題日益引起人們的關注。出于資源,價格和環保方面的考慮,無鎳低溫封孔技術也就越來越得到行業內外的重視。

漢高作為世界500強和在表面處理領域處于領先地位的公司一直致力于鋁陽極氧化無鎳低封孔親技術的研究并正致力于向市場推廣該技術。本文也正是基于漢高無鎳低泗封孔新產品P3 Almeco Seal NF-1的性能和應用研究。

2.試劑、材料和實驗過程

實驗用鋁板為工業1060純鋁板,厚1.5mm。經剪切分割為10cm×5cm(雙面面積1.0dm2)樣板,并經壓力加工連接有直徑4mm的純鋁絲。陽極氧化時該純鋁絲與電源正極相連。

脫脂槽成份為漢高P3 Almeco AC酸性脫脂劑,濃度2%~3%,室溫浸漬5min。

堿蝕槽成份為50~70g/L NaOH外加漢高P3Almeco 46堿蝕添加劑,濃度0.5%~1%, 70℃堿蝕15min。

出光槽成份為1:1濃硝酸,室溫浸泡出光5min。

氧化槽為160~180g/L工業硫酸,用冷卻盤管冷卻至19±1℃。直流電源為德國Munk公司的psp family直流電源,控制恒定電流模式以1.3A/dm2的電流密度氧化52~53min以得到20±1微米的氧化膜。

封孔液為各種濃度組合的P3 Almeco Seal NF-1開缸劑(Mu)和添加劑 (Additive),封孔時間隨封孔度的不同而不同,所有封孔液的pH值均調至8.5±0.1。部分過程在封孔后有熱純水浸泡過程,在文中也注明。

以上步驟從脫脂到氧化,每過程后均有自來水漂洗。封孔前另加有純水漂洗。Mu和Additive組合封孔后有純水漂洗,熱水浸泡過程后直接于空氣中自然干燥。

封孔質量的評價主要是Quanod的失重和染色方法。失重量測試時先用19±1℃,640g/L的濃硝酸(67%)預浸10min,然后再用38±1℃的20g/LCrO3+35ml/L濃磷酸(85%)浸漬15min,通過稱重的方法計算得到單位面積的失重。除非另有說明,所有失重測試都在封孔5天后進行。染色測試時先在測試樣板是滴25ml/L的H2SiF6預蝕1min,用水洗凈后再在同一部位滴Sanodal Red B3LW染料染色1min,最后用水洗凈后與比色卡比對評級記錄。

3.實驗結果與討論

3.1 二組份封孔最優條件篩選

為研究最有效的封孔條件,采用正交設計大批量對P3 Almeco Seal NF-1土封孔條件進行了進行要優化,共進行了兩輪實驗進行初步篩選和粗細篩選。各素的范圍根據預實驗和經驗確定,這此因素及其范圍為:

P3 Almeco Seal NF-1 Mu(開缸劑)濃度,1%-8%(第一輪)和0.8%~1.7%(第二輪);

P3 Almeco Seal NF-1 Additive(添加劑)濃度,0.2%-1.4%(第一輪)和0.8%~1.3%(第二輪);

封孔槽pH值,5.5~11.5(第一輪)和8.5(第二輪);

封孔溫度,40~60℃(第一輪)和50℃(第二輪);

封孔時間(膜厚均為20微米),10~30min(第一輪)和20min(第二輪);

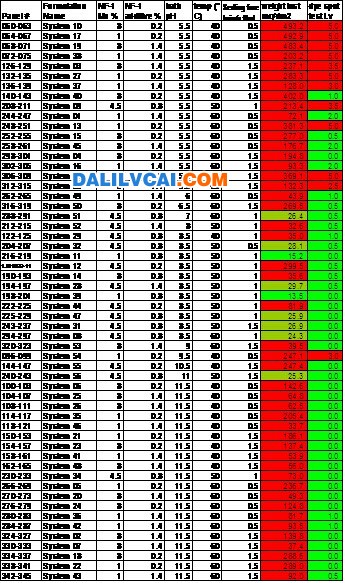

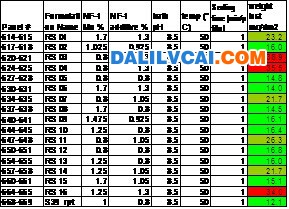

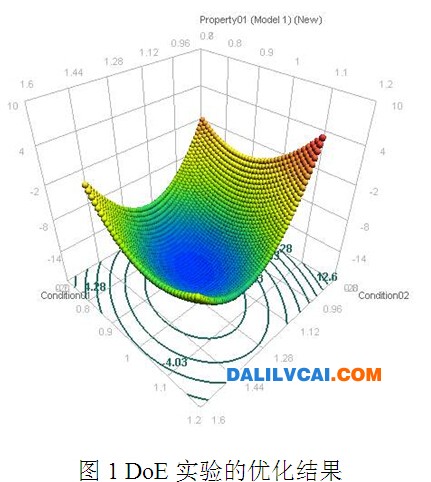

研究的響應性能為磷鉻酸失重量和染色實驗,其中第二輪僅有磷鉻酸失重量。實驗設計和數據分析均由漢高內部的相應DoE(Design of Experiment)軟件進行。

表1 第一輪和第二輪 DoE實驗結果

從表1的第一輪實驗結果可能看出,當條件合適,失重結果符使Quanod標準(<30mg/dm2)時,染色實驗結果非常理想,沒有任何殘留顏色。因此在第二輪實驗時忽略了此項性能測試。第一輪的DoE結果顯示,封孔槽pH,封孔時間和封孔溫度在一定范圍內都不是敏感因素,因此在第二輪DoE實驗時將這三個因素因定。圖1是DoE優化的實驗結果,圖中的condition01, condition02的property01分別是additive百分比濃度,Mu百分比濃度和正規化的磷鉻酸失重結果。從圖中可能處出最優化工作條件為:1.0%-1.5%Mu,0.8%-1.1%additive,pH8.5, 溫度50℃,20min。第一輪優化中的system39和system11兩組重復實驗正好在此范圍內。本文以下的實驗也是以system39(S39)為實驗條件來說明。

3.2 封孔后失效時間溫度及后續熱過程影響的研究

上述表1 和圖1 中的失重數據均是試樣封孔后在實驗室放置5后進行的,在實驗過程中同時發現封孔試樣的磷鉻酸失重數據會隨放置時間的不同而變化。這也就意味著封孔過程可能在試樣在離開封孔槽后還在繼續進行。為研究這是現象以及環境溫度和封孔之后熱過程對這一現象的影響,分別設計以下三組實驗:

以S39工藝封孔的試樣在實驗室環境溫度下時效不同天數,測試其失重量變化;

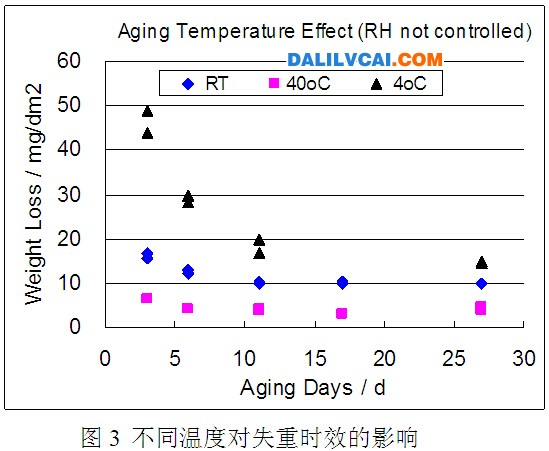

以S39工藝封孔的試樣分別在實驗室環境溫度,4℃冰箱和40℃烘箱中時效不是時間,測試其失重變化;

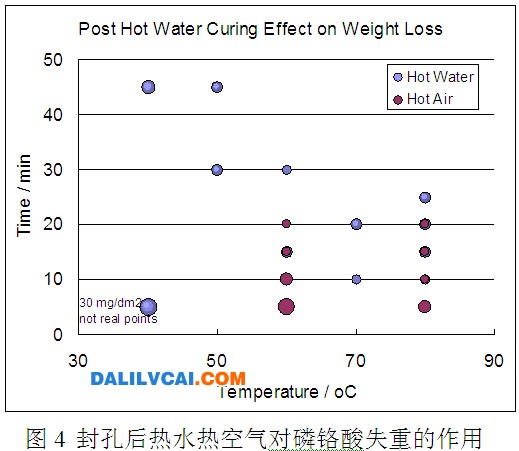

以S39工藝封孔后的試樣立即在30℃-80℃的不同溫度的熱水浴和熱風烘箱中時放時效5-45分鐘,測試其失重。

圖2 是室溫時效時的失重變化,從圖中可以看出失重值是隨時間降低并最后接近于~10mg/dm2。需要指出的是這一過各與環境溫度相關,本圖中的數據是夏天得出的,當天重在~20mg/dm2,冬天時這一數據曾高達50~60mg/dm2。圖3是不同溫度下時效時間的作用,室溫下的數據同樣最后穩定在10mg/dm2左右,同時可以得出的結論是,較低溫度時時效過程依然進行著,但比室溫時要慢,或者需要更長的時間。而低高溫度時時效過程進行較快且最后的失重值也較低,這可能與40℃烘箱內相對濕度低得多有關。圖4是封孔后緊接熱水或熱風烘箱熱過程對失重的影響。圖中園圈的大小代表的是失重的數值。從圖中可能看出10分鐘左右的熱純水浸泡或熱風烘干過程立即將失重量數據降低至很小,也就是立即完成失效過程。

3.3 單組份無鎳無氟中高溫封孔研究

Almeco Seal NF-1為雙組份產品,其是起封孔作用的主要是Mu,而additive主要含F-以及封孔助劑,而F-主要是在封孔過程中提供一定的反應活性,使得封孔過程可能在較低的溫度下進行。其于這一認識和更高的環保要求,嘗試產品除了無鎳以外最好也能無氟,設計了以Almeco Seal NF-1 Mu單獨作為封孔產品在較高溫度下的封孔實驗,表2列出了不同溫度下的封孔失得結果。從圖中可能看出Almeco Seal NF-1 Mu在75℃以上溫度時可以單獨作為封孔產品使用,如果可能接受在環境溫度時效過程,封孔溫度甚至可能降低至65℃。封孔溫度隨封孔槽溫度的變化而不同,溫度越高所需時間越短,比如在85℃時其封孔時間可縮短至20分鐘,相當下1分鐘每微米膜,這一時間比現在的無鎳封孔產品所需時間要短得多。

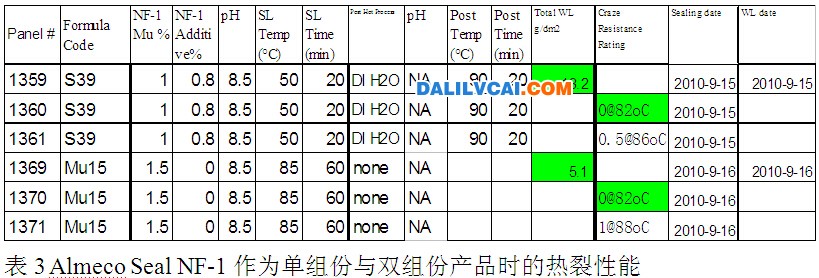

3.4 針對AAMA-611熱裂要求的研究

針對國內部分鋁型材產品出口美國會涉及至AAMA-611熱裂要求問題,而目前普通含鎳產品較難在到這一要求。通過簡單實驗也發現Almeco Seal NF-1雙組份封在低溫封孔試樣,根據AAMA-611測試要求在加熱至67-71℃時也發現氧化膜開裂的現象。但從封孔機制上看Almeco Seal NF-1是有可能滿足熱裂要求的。為作可能性探討,分別對S39工藝封孔后附加一熱水浸泡過程和Almeco Seal NF-1 Mu單獨封孔的試樣按AAMA-611標準進行了熱裂測試,結果列于表3,失重數據也同時測出作為參考。表中熱裂結果欄的0@82℃為在82℃未發現任何裂紋(AAMA-611標準的要求),0.5@86℃和1@88℃為分別在86℃和88℃時發現極少量和少量裂紋。表中結果顯示Almeco Seal NF-1雙組份封孔后附加一熱水浸泡過程或者Almeco Seal NF-1 Mu單獨在較高溫度下封孔時完全可能滿足AAMA-611熱裂要求。

4.結論

Almeco Seal NF-1作為一種無鎳封孔的新產品具有可靈活使用的特點,既可雙組份配合使用,其開缸劑(Mu)也可單獨使用,其性能均可滿足建材行業中封孔性能中最重要的Quanod失重和染色要求。

Almeco Seal NF-1 Mu和additive比組份配合使用時,可實現較低溫度下的無鎳封孔,滿足Quanod失重和染色要求,其后附加一熱水浸泡過程還可通過AAMA-611熱裂要求。

Almeco Seal NF-1 Mu單獨在較高溫度封孔時,可通過Quanod失重、染色和AAMA-611熱裂要求