前 言

對幕墻工程項目的質量檢驗工作從策劃開始;對員工貫輸正確的質量要求,避免質量過剩;鋁型材的裝配關系從試模開始驗證,合理調整設計尺寸及控制公差;擠壓生產時的控制重點應結合裝配、安裝、加工三方面;對于工程期較長的項目,批次間的色差管理要參考安裝的效果。

對鋁合金型材生產企業而言,鋁合金門窗是其下游產品,下一過程就是顧客,工程設計、施工及驗收規范是顧客的基本要求,是鋁合金型材應用于門窗生產的先決條件。

所以在鋁合金門窗型材的設計、生產、質量檢驗中,需明確識別出主型材及截面主要受力構件。所謂主要受力構件,指門窗立面內承受并傳遞門窗自身重力及水平風荷載等作用力的中橫框、中豎框、扇梃等主型材,以及組合門窗拼樘框型材。所謂型材截面主要受力部位,指門窗主型材橫截面中,承受垂直和水平方向荷載作用力的腹板、翼緣或固定其它構件的連接受力部分等主要部位。

1 質量策劃先行,質量重點的導入

隨著建筑業的不斷發展,全球各國的高層地標建筑物大都以玻璃幕墻為主,以鋁結構為載體的更為突出,其截面的設計為各有特色。 = 1 * GB3 ①一般情況下,每個工程項目均自主設計,新開模具以滿足實用性與裝飾性(如外墻燈飾)的要求。在截面評審時,對截面形狀與目前的模具加工技術、生產機臺的噸位能力、工藝能力要作評估,對難度過高的要建議設計方進行修改并說明原因; = 2 * GB3 ②金屬油漆(粉末)類的噴涂表面處理的要與原材料供應商進行會審,在設備能力、工藝條件、原材配方上進行評估,對表面處理效果、色差要適時與甲方溝通協商,避免投產時交貨延期或交不出貨而臨時修改設計方案…… = 3 * GB3 ③統一質量檢驗標準,特別在外觀上輕微“缺陷”的允許程度盡量以樣板實物為準(噴涂料的模具痕或氧化料的焊合線),減少標準約定中雙方對字面的理解所產生的誤差而造成的“質量不達標”,從而帶來損失。 = 4 * GB3 ④對材料的加工、組裝方式要與幕墻加工單位進行了解:加工設備的自動化程度、加工的流程、鋁型材連接、拼裝等。

綜合上述資料,與各相關生產關鍵工序管理人員進行會議討論并編定質量計劃書,供實際生產時各操作員工遵照執行。

2 質量要求宣教,避免質量過剩

穩定的質量與供貨是客戶對供貨企業的基本要求,在此基礎上的質量提升則為企業之優勝,但在質量上過于嚴格則會導致質量的過剩,引發成本增加及一定程度上影響交貨。對于各項的重點工程、地標工程,無不引起一翻質量上的“嚴格”風,主要原因在于其備受關注以外的對客戶要求不清晰,因為不清晰所以導致生產時的預防預想工作不到位。例如:客戶對表面質量顆粒的效果要求高,那對鋁型材在噴涂前則要進行噴砂去毛刺處理,對噴涂線進行切底的沖洗可有效預防;某些大型管料的中空部位加筋是模具設計時所需,并不是原設計者的要求,擠壓坯料出材時該壁厚卻超出下差,如模具技術員不介入說明,質檢員定會判定為“不合格”,模具再盲目加厚將帶來和“T”字位的部分出現模具結構紋明顯、或模具壽命下降的隱患;外接圓超過250mm的外裝飾條需要對接拼裝,其輪廓的對稱度要求會相對高,如檢驗員不了解的情況下,只會按正常的平面度或角度去檢驗,出現拼裝不達標的情況勢必發生,但提前告知質檢員其安裝要求,則在檢驗時制作1:1的輪廓檢驗治具可有效避免……

外部信息的有效傳達,內部的溝通及時,對質量問題的預防、改善及檢驗者的合理把關有事半功倍的作用。

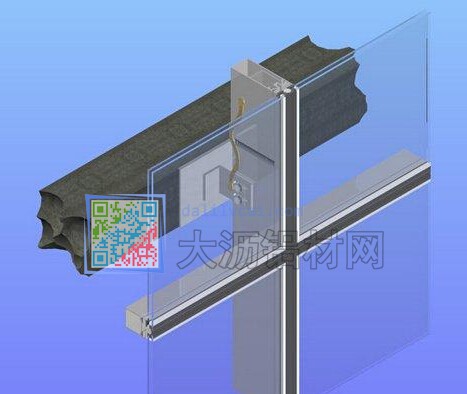

3 試模時驗證裝配,完善截面公差設計的不足

當截面圖確認以后,模具制作與擠壓試模驗證流程將展開,此時對各個存在裝配關系的型號進行初檢必不可少,對相關樣板進行正常的噴涂(或氧化)處理,并簡易裝上防水膠條進行試配套檢驗。在表面處理為噴粉、氟碳三涂或以上的涂層厚度大,容易存在積粉、漆的邊棱位及小尺寸(槽、角)要加倍關注,留有足夠的表面處理涂層余量,對不滿足的要及時修改公差或設計尺寸,對隱患大的要與總設計方提出并作案例說明。同時樣板通過上機試噴,能體現部分形狀較復雜的槽、角位是否能噴到油漆,能為后續的生產提供參考。

通過驗證配套后,把各主要關鋁型材的實物樣板結合工程裝配圖示,制作與裝配效果看板,展示在各生產、檢驗員工序,讓各員工能更直觀了解其裝配與實際使用,為生產與檢驗打下基礎。

4 擠壓生產時直線度、扭擰度、平面間隙要結合加工、裝配、安裝進行管控

單元幕墻是目前應用較廣泛與加工、安裝要求相對較高。首先,直線度(彎曲度)執行每米0.8mm的標準時,很多情況下會導致公主柱與母立柱(或上、下橫梁)的難以互扣與安裝,主要原因為:一般情況下其使用長度為3.5~4m,如彎曲的方向為背向,則兩個鋁型材的疊加量約有5.6~6.4mm,超出對合要求;使用長度4.5~6m存在中腰的單元件更為嚴格,通常中腰部位的螺絲孔為全自動一體化加工,中間部位外偏4mm的情況下與兩端頭的孔位不在同一直線上,則會影響拼接出現錯位。

幕墻上的開啟窗扇外圓直徑較大,在采用開切45度角的方式拼裝時,扭擰會直接影響鋸切定尺的精度,此情況下的扭擰度只能按標準要求的1/3進行檢驗;

單元拼裝加工時,通常是橫梁的端面拼接到主柱的大面上,對于主柱面寬超過150mm的鋁型材,面凸會直接影響拼裝后出現間隙,對于轉角類主柱的要求更甚,故平面間隙上的控制要根據拼裝時的要求進行分類,不能一刀切按標準0.6%X面寬的要求。

在生產前,各功能不一的鋁型材控制重點不一,在訂單到來的時候適時對生產及檢驗員進行講解培訓,可以為班前小會的形式,并在實際中作監管、指導,條件許可的情況下盡量同一型號不同時段的批次均排產在同一臺機臺生產,以發揮“熟能生巧”的效應。

5色 差的批次管理,根據鋁型材用途分類管理

金屬漆(粉)類的噴漆、噴粉表面的顏色控制相對其它的素色難度相對高,而近年來市場對含金屬類的顏色較為接受,但金屬漆敏感度高,檢驗的方式尢為重要,特別是對工程周期長,時間跨度大的項目。

因目前市場上的色差儀對部分金屬類表面處理的測量誤差較大,但目測上存在不同個體感觀不一的情況,在客戶確定顏色后,首先要與原材供應進行信息互通(材料的大小、厚度是否有較大的差異),再以不同厚度大小的鋁型材上機試噴。對因材料厚度不一,如主柱類與壓條、裝飾蓋板,顏色上存在一定差異的,要與客戶協商,在雙方接受的范圍內區分裝飾面與外墻裝飾條的顏色。另如外裝飾條在立式線噴涂線生產,通常會遇到兩頭色的現象,也就是上、下兩端顏色不一致,此時可通過統一標識上端與下端,在安裝時上端與上端連接,下端與下端連接可以避免色差的出現。

同時因工程的工期較長,有的長達一年或兩三年,此情況下的批次管理方法更為重要,這樣我們要采取留樣板的方式,留樣的原則為:第一批生產的大、中、小料及后期(第二或第三批)的鋁型材,取最上限及最下限的作為一個色差的范圍,后續生產的時候與留樣的顏色作對比,控制在既定的范圍內。另為了避免生產過程的差別,生產時最起碼每小時留取一根鋁型材,以一字排開的形式進行對比,避免生產時的變化;如晚班生產,為避免燈光對目測產生的影響,晚班的留樣要在白開再進行一次目測檢驗。

結束語:

討論幕墻鋁材的質量工作要點,在實際生產中,如何實現幕墻工程的質量策劃,獲取對生產最有利的質量預防、預想信息;生產前對相關檢驗人員進行培訓、宣教慣輸質量信息避免檢驗時的質量過剩;模具試模合格后對鋁型材裝配關系的驗證;擠壓生產時形位尺寸控制的重點(配套及裝配及深加工);對表面處理的顏色實行長段的“色差”進行有效管理與預防事項;幕墻鋁材的質量控制在于質量策劃的導入,在生產前對工程項目進行全面的了解,針對以往的經驗給客戶提出建議,并商定質量要求;制定對試模檢驗、檢形位尺寸、顏色等方面的預防預想措施,通過對員工的培訓,在生產時對相關要求加以關注;注重各生產工序上的檢驗細節,以策劃、預防、措施落實、不斷完善的模式進行質量管理,減少質量“不良”的發生,以滿足客戶的使用功能為中心。