在常規的鋁及鋁合金熱擠壓過程中,由于擠壓過程中變形溫度的不斷提高,導致金屬材料在擠壓的整個過程中,其出模口不同部位的實際溫度產生較大的波動。模口不同部分的溫度差,會引起制件斷面上的組織性能不均勻,甚至產生扭曲、裂紋等較嚴重的缺陷。整個擠壓過程中模口附近的溫度變化,會引起制品頭尾組織性能不均勻,而等溫擠壓是解決這一問題最好的方式。

等溫擠壓的特點就是要確保在整個擠壓過程中,模孔附近變形區金屬的溫度始終保持恒定或基本恒定,盡量保持金屬變形抗力和金屬流動的均勻性,使模孔的壓力不變或基本不變,從而獲得較高的擠壓速度,同時擠壓型材的形狀與尺寸精確、組織與性能沿斷面和長度方向均勻性也獲得提高.因此,實施等溫擠壓,對提高鋁合金擠壓制品的生產率與質量均具有十分重要的意義.

1 鋁型材等溫擠壓的實現方式

為保證等溫擠壓生產條件,目前主要有三種方法來實現,一是對鑄錠采用梯度加熱或進行梯度冷卻,通過鑄錠溫度梯度來補償擠壓的溫升,實現等溫擠壓;另外一種是使用溫度-速度閉環控制系統,通過出口溫度的精確測量并實時反饋用于控制主缸的擠壓速度,實現等溫擠壓;第三種是通過擠壓參數的熱-力耦合仿真,即對擠壓過程的速度、溫度參數進行熱-力耦合仿真,用熱-力耦合仿真的溫度-速度曲線,對擠壓速度進行控制[1-3]。

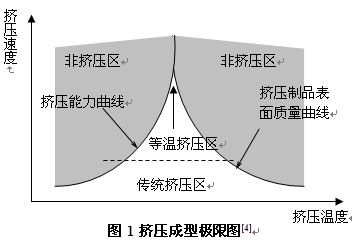

通過典型的擠壓成形極限圖可看見等溫擠壓的影響:擠壓一個給定產品的能力在左面受到所需壓力的限制,在右面受到合金表面質量曲線的限制。整個鑄棒必須以同一溫度擠壓(即圖1中箭頭所示位置),才能達到最大的擠壓速度,由此我們可以看到等溫擠壓對擠壓速度有多大影響。

2 國內外等溫擠壓技術研究現狀

2.1 出口溫度-擠壓速度閉環控制系統

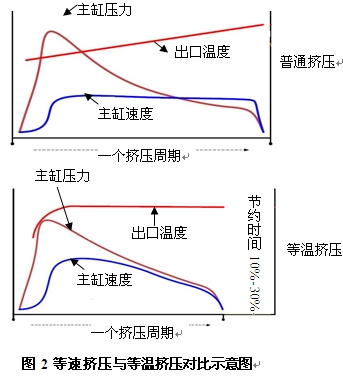

自上個世紀九十年代開始,國外一些大的鋁加工公司研制不斷開發出各種類型的等溫擠壓控制系統,如1995年開始愛爾蘭Optalex公司推廣其研制開發的Optalex恒溫擠壓控制系統,該系統是一套通過對型材出口溫度實時監測反饋并調整擠壓速度的溫度-速度閉環控制系統,由丹麥阿列羅得市(Alleroed)阿盧馬克公司(Alumac)開發,目前已在國外美鋁(Alcoa),加鋁(Alcan)、阿爾瑪格(Almag)等一批世界頂級鋁型材擠壓生產廠商中安裝,其與普通等速擠壓對比示意圖如圖2所示。

從圖2可以看出,在普通擠壓條件下,主缸速度是基本恒定的,而出口溫度會隨著擠壓的進行不斷升高,直至一個擠壓周期的結束,而等溫擠壓過程則是出口溫度基本恒定,主缸速度成曲線變化,并可節約擠壓時間10%-30%,據報道該系統恒溫控制精度達到±3℃,可使單臺擠壓機產量提高10%-20%,廢料減少2%-5%,大大地提高了生產效率和產品質量。

2.2 擠壓參數的熱-力耦合仿真

由德國SMS公司開發的CADEX系統,是基于擠壓熱-力耦合仿真的等溫擠壓系統,該系統被用于該公司的擠壓生產中。該系統的基本工作原理為:對擠壓坯料進行均勻加熱,測量其進入擠壓機前的溫度,并作為系統的輸入溫度,根據熱-力耦合仿真的溫度-速度曲線與輸入溫度參考值,對擠壓速度進行控制。

早期的CADEX系統,不帶有出口溫度的測量裝置,完全基于擠壓熱-力耦合仿真的結果,之后,SMS 公司對CADEX系統進行了改進,開發出了CADEX2 系統。該系統裝設了光學高溫測溫儀,用于監測坯料的入口與出口溫度,還裝設了一套數據采集系統,用于記錄擠壓力、擠壓速度等參數,系統用于擠壓均勻加熱的坯料與梯溫加熱的坯料。

2.3 國內等溫擠壓研究

國內鋁擠壓始于20世紀五六十年代,從九十年代初期開始鋁型材擠壓進入了飛速發展的時代,然而,雖然我國鋁擠壓機臺數量多,但擠壓機自動化程度低,絕大部分擠壓機還是依靠工人根據表面質量狀況憑經驗調節擠壓速度,國內部分鋁擠壓企業引進了出口溫度紅外線測溫系統,但主要用于出口溫度監測,沒有進行信號反饋用于控制擠壓機主缸速度。

近年來,國內在模擬等溫擠壓領域也進行了一些探索[5-12],但大多是通過數值模擬或者理論計算結果開展進行的,與實際情況有一定差距。2008年在廣東省財政支持下,鳳鋁等企業聯合北京科技大學等高校一起進行了等溫快速擠壓系統裝備與工藝技術開發,其基本設想是設計三重閉環控制系統:主缸速度-出口溫度閉環控制系統、液氮流量-出口溫度閉環控制系統以及鑄錠溫度-梯度冷卻水量閉環控制系統,并將三重閉環控制系統在一個控制器上系統集成,實現等溫快速擠壓。

研究擠壓溫度、擠壓速度、模具溫度等工藝參數對型材出口溫度的影響規律,并通過數學回歸建立等溫擠壓自動控制模型,是實現等溫擠壓技術的關鍵技術。為了設計以上系統,首先對于擠壓過程中在不同的擠壓比,不同的擠壓溫度以及模具溫度條件下的出口溫升,模具溫升等參數進行了采集,以鳳鋁公司的8884A型號和51P08作為參考型號,在800T擠壓機上的溫升采集數據結果表明:在不同擠壓速度(擠壓機主缸速度6、8、10mm/s)、不同坯料溫度(480、500、520℃)和不同模具溫度(420、450℃)條件下,擠壓溫度在擠壓開始的20mm行程內陡然升高75~100℃,隨后趨于平穩,而在尾部50mm范圍內則略有下降;擠壓速度越快則擠壓溫升越高,而坯料溫度越高則擠壓溫升越小,在較高擠壓速度(擠壓機主缸速度10mm/s)下,模具溫度越高則擠壓溫升越高,而在較低速度(6、8mm/s)下,模具溫度未出現明顯影響。

通過以上對擠壓溫升影響因素的分析,利用實測數據回歸建立6063鋁合金型材出口溫升數學模型,對實現速度-溫度閉環控制的等溫擠壓具有十分重要的指導意義,項目合作單位北京科技大學在前期數據采集的基礎上,對其進行了回歸分析,得出擠壓出口溫升數學模型為[13 ]:

![]()

式中 ![]() ,

,

![]() ,

,

![]()

![]()

![]()

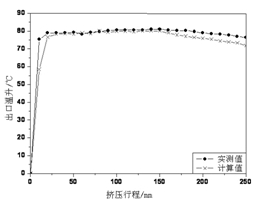

利用回歸所得經驗模型,對不同工藝條件的擠壓出口溫升進行計算,其結果與實測結果相符,誤差小于±10%。圖3為坯料溫度480℃、擠壓速度10mm/s、模具溫度420℃時,擠壓溫升模型計算值與實測值的對比圖,圖中出口溫升實測值與計算值是較為符合的,因此該模型可用于實際生產中型材出口溫升的預測。

圖3 擠壓機出口溫升計算值與實測值的比較

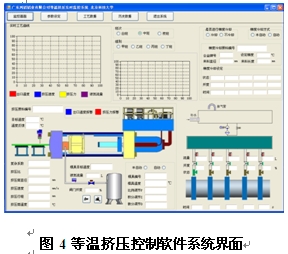

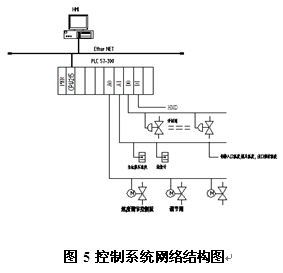

在此研究基礎上,開發了等溫擠壓控制系統,其控制軟件界面及控制系統網絡結構圖如圖4和圖5所示。

本系統中,基礎自動化采用SIEMENS SIMATIC S7-200 PLC和高檔HMI,完成溫度采集、跟蹤、邏輯控制和主缸速度控制;PLC系統通過I/O口、以太網與人機接口畫面相連接,獲取生產數據、模型數據和控制命令,并通過I/O對閥門進行相應控制,如開閉、調節、啟停、速度控制等;HMI工作站選用Pentium IV標準配置并與PLC通訊,完成模型設定、數據處理、流程顯示、報警/報表等工作,目前,該系統已經進入調試階段。

3 結束語

本文論述了鋁等溫擠壓的實現方式,重點介紹了鋁合金等溫擠壓技術的國內外研究及應用現狀,特別是國內的研究現狀,以期為該項課題研究提供經驗借鑒。等溫快速擠壓對于制品尺寸精度控制,機臺生產效率的提高都有極大的意義,也是目前國內外擠壓技術的主要差距之一,國內應該加大該技術與裝備的攻關力度,盡快實現該裝備與技術的國產化應用。