1引言

長期以來,無論是制造廠還是用戶,單純追求性能的觀點占據主導地位,“產品性能好則說明其質量好”,對整流設備的效能及壽命周期費用不夠重視。實踐表明,整流設備在化工行業、金屬冶煉、金屬加工等行業應用,各項性能指標已非主要矛盾。國產的整流設備在使用中因電氣元件損壞、印制板虛焊、接插件不牢靠等影響正常運行的故障或事故較多,產品故障維修率較高,由于設備本身設計或制造缺陷或元部件質量問題所導致的事故時有發生,設備的可靠性已成為主要矛盾。因此,開展整流設備可靠性設計,在此基礎上評估可靠性以及分析各種影響可靠性的因素具有重要的工程實用價值。

可靠性設計是根據可靠性指標預計的結果,在設計過程中選用與系統可靠性匹配的器件及技術,以達到滿足產品可靠性的要求,同時使產品生命周期費用最低。常采用的可靠性設計技術包括簡化設計、降額設計、冗余設計、熱設計、電磁兼容設計、維修性設計、容錯設計與故障弱化設計等,有些還包括軟件的可靠性設計。

研究表明,在產品設計的初期開展可靠性工作,費用支出最少[1]。世界知名的大公司非常重視產品設計階段的可靠性分析,他們把對可靠性的樸素的經驗性的認識提高到理論高度,其質量手冊中有專門的可靠性分析章節,要求對設計方案的每一環節都進行可靠性分析,并在此基礎上確定最終的技術路線。

2整流設備可靠性模型

2.1 整機可靠性模型

電控類設備一般為可修復系統,單元壽命服從指數分布。

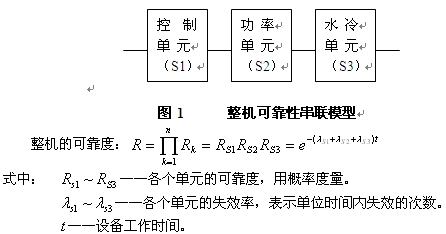

一般地,整流設備可以簡單地分為控制系統和功率系統兩個單元。但在大功率整流設備中,水冷系統的重要性是不言而喻的,在進行可靠性分析時,可將水冷系統單獨作為一個單元進行分析。因此,整機可靠性模型如下:

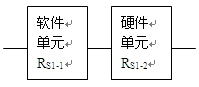

控制單元的可靠性包括硬件可靠性和軟件可靠性。只有當軟硬件都正常時,控制單元才能正常工作,因此,我們可將軟件和硬件看作是一個串聯系統,見圖2。

圖2 控制單元軟硬件串聯模型

控制單元的可靠度:![]()

軟件可靠性同樣是一個隨機過程,可用概率分布來描述。但軟件可靠性與硬件可靠性的分析有本質的不同:首先,硬件失效的根源通常是老化引起的物理變質,而軟件缺陷一旦被發現,通常能夠被永久性修復;其次,硬件可靠性理論通常依賴于對靜態過程的分析,軟件由于其復雜性和人為因素以及操作過程的影響,使得基于靜態過程的理論分析不適于軟件所表現出來的動態現象[2]。目前,關于軟件可靠性的模型有40多種,我們采用對數——指數模型來研究軟件可靠性[3],其可靠性指標的計算公式為:

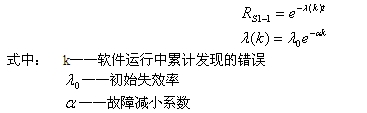

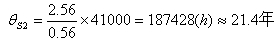

控制單元使用的元器件較多,其硬件組成可以依據功能劃分為:電源模塊、信號調理模塊、數字IO模塊、調節模塊、現場總線模塊、脈沖放大模塊、人機接口等。其硬件可靠性模型如下:

圖3 控制單元硬件串聯模型

控制單元的硬件可靠度:![]()

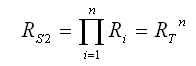

2.3功率單元可靠性模型

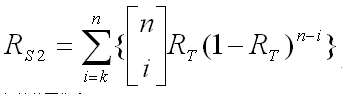

功率單元包括硅元件、散熱器、脈沖變壓器、過壓保護器件等,考慮存在冗余情況,其可靠性模型見圖4所示,我們可視其為k/n系統,即n個單元中有k個或k個以上單元正常時,系統正常。

其可靠度為:

式中,RT為每套硅組件的可靠度。

圖4 功率單元可靠性模型(k/n系統)

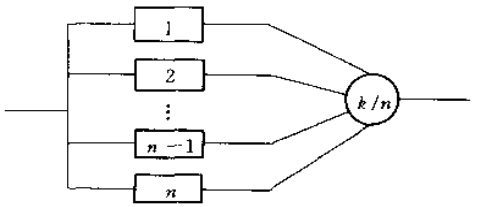

若不存在冗余支路,則可靠性模型見圖5所示。這種情況下,其可靠度為:

(n為硅組件數量)

(n為硅組件數量)

圖5 功率單元可靠性模型(無冗余)

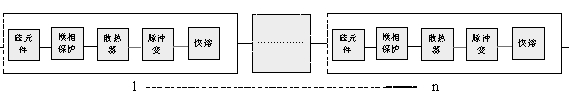

2.4 水冷單元可靠性模型

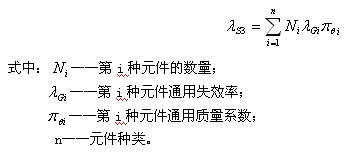

水冷單元包括水管、純水裝置、水泵、壓力表、水溫表、變頻器(如果有)等,它屬于串聯模型。我們可用元件計數法來進行可靠性預計,其失效率為:

3整流設備可靠性指標及分配

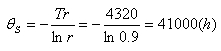

整流設備所服務的對象往往是不間斷生產模式,比如電解鋁行業和氯堿化工行業,一次不間斷運行的時間往往可達半年之久,若按180天計算,即設備要連續運行4320小時。

系統可靠度指標Rs取0.9,計算可得整流設備的平均無故障時間為:

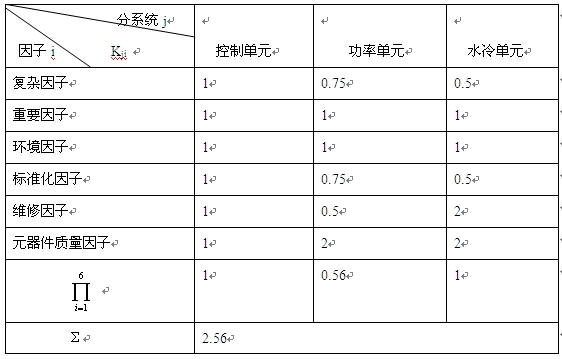

在確定了設備的可靠性指標后,我們可按照加權因子分配法將系統的可靠性指標分配到設備的分系統,直到最小單元[1]。

根據產品的組成和使用特點,可靠性指標分配主要考慮以下問題:

- 分系統的重要程度及分系統對系統失效的影響程度

- 分系統的復雜程度

- 分系統所處工作環境對系統的影響程度

- 維修性因素

- 元器件質量因素

- 標準化因素

表1 加權因子分配法計算表

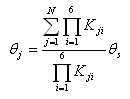

可靠性指標分配公式為:

式中:θj——第j個 分系統平均無故障工作時間;

θs——整機平均無故障工作時間;

Kji——第j個分系統的第i個加權因子;

N——分系統數量

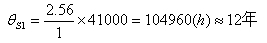

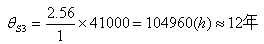

若要求整機平均無故障時間達到41000小時,則各單元分配的可靠性指標為:

控制單元:

功率單元:

水冷單元:

4整流設備可靠性設計要點

① 簡化設計

可靠性設計的第一準則是越簡單越可靠。一臺大型的整流設備元件數量較多,每個元件都對設備的可靠性產生直接影響。以我們所設計的控制器為例,第一次的設計方案中,元件數量較多,預計的綜合失效率較高。在此基礎上,進一步采用高可靠性的大規模集成電路芯片替代分立元件,減少不必要的A/D支路和I/O支路,并把所有調節功能軟件化,大大的簡化了硬件電路的設計和組件單元間的串聯關系,有效的提高了控制單元的可靠性。相關數據見表二。

表二 兩種設計方案對比

|

設計系列 |

元件數量 |

綜合失效率 |

|

I型設計 |

1376 |

1.187×10-5 |

|

II型設計 |

1021 |

8.094×10-6 |

② 冗余設計

冗余設計是用一臺或多臺相同單元(系統)構成并聯形式,當其中一臺發生故障時,其它單元仍能使系統正常工作的設計技術。冗余按特點分為熱冗余儲備和冷冗余儲備;按冗余程度分,有兩重冗余、三重冗余、多重冗余;按冗余范圍分,有元器件冗余、部件冗余、子系統冗余和系統冗余。

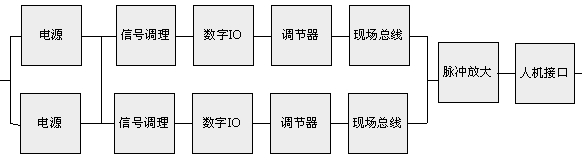

在整流設備的控制單元中,若單通道控制器不能滿足系統可靠性要求,控制單元中重要的功能組件可采用冗余設計方案,如測量單元、調節單元、電源系統等。控制單元的冗余模型見圖6所示。

圖6 控制單元的冗余模型

需要指出的是,冗余設計增加了任務可靠性,但降低了基本可靠性。以現有的設計技術、計算機軟硬件技術和微電子技術,數字調節器單通道已能滿足設備可靠性要求。單通道可靠性越高,并聯冗余的效果越不明顯。

③電磁兼容性設計

電磁兼容性是指設備在電磁環境中正常工作的能力。電磁干擾不僅影響設備的正常工作,甚至造成設備中的某些元器件損害。因此,對電磁兼容技術要給予充分的重視。電磁兼容性設計主要包括以下各項:

1)抑制騷擾源

——限制騷擾源的電壓、電流變化率;

——限制騷擾源的電壓、電流幅?;

——限制騷擾源的頻率;

——直流電源的去耦;

——交流電源變壓器的電磁屏蔽;

——對感性負載的騷擾源采取相應措施;

——采用獨立電源。

2)切斷干擾的耦合通道

——完整的電磁屏蔽以切斷空間干擾的耦合通道;

——合適頻譜的濾波以切斷線路傳導干擾的耦合通道;

——適當的接地以降低地線干擾的耦合通道;

——采用適當的導線以傳輸不同性質的信號;

——注意元器件的布局,以降低干擾耦合;

——應用布線技術,以降低干擾耦合;

——采用電磁、光電、機械等隔離技術,切斷干擾的耦合通道。

3)提高敏感電路的抗干擾能力

——選用具有高抗干擾能力的元器件;

——采用完整的電磁屏蔽;

——采用合適的濾波技術;

——限制電路的帶寬;

——采用合理的去耦措施;

——采用合理的接地。

4)電磁兼容性試驗驗證

電磁兼容性試驗驗證可以參照相應的國家標準進行。

④降額設計

元器件在使用或貯存過程中,總存在著某種比較緩慢的物理化學變化。這種變化發展到一定程度時,會使元器件的特性退化、功能喪失,即失效了。而這種變化的快慢,與溫度和施加在元器件上的應力大小直接相關。為此,應當對元器件實行降額設計。

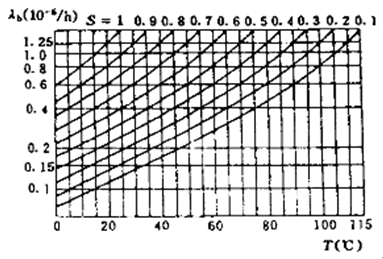

圖7是晶閘管基本失效率曲線[4]。由圖可見,晶閘管失效率隨著電壓應力比的降低而減小,隨著溫度的升高而增大。一般情況下,我們取電壓應力比S=0.4,若管殼溫度為60℃,其失效率為6×10-7。

圖7 晶閘管基本失效率曲線

⑤ 熱設計

晶閘管的熱設計基于其額定工作電流、過負荷電流和暫態故障電流,目前晶閘管實際的制造水平是:導致永久性損壞的極限結溫為300~400℃,承受最嚴重故障電流下的最高短時允許結溫為190~250℃。研究表明:溫度每提高10℃,元器件失效率提高1倍,這就是有名的“10℃法則”。因此,一般推薦晶閘管正常工作范圍的允許結溫為125℃。需要指出的是,元件均流系數應作為熱設計的主要輸入條件之一。

5結束語

對整流設備的可靠性進行了探討,給出了分析整流設備可靠性的基本模型和可靠性指標以及指標分配的基本方法,簡述了提高設備可靠性的設計要點。整流設備的可靠性是設計出來的、生產出來的,可靠性設計必須與功能設計同步進行,因此,設計人員必須明確可靠性設計的目的并掌握可靠性設計的方法。可靠性定量活動應當貫穿于產品研制的全過程,包括可靠性分析、預計、論證、指標的確定和分配、設計、制造、調試檢測和維護使用等。在設計中,必須貫徹和執行可靠性設計的技術標準和規范、產品可靠性要求事項、可靠性工作計劃和可靠性審查程序等管理措施。

應強調的是,任何產品初期的可靠性不可能達到預期的水平,都需要一個經過不斷地采取各種糾正措施的增長過程。可靠性增長應當把握以下3個主要因素:產品的信息反饋,特別應該重視用戶的意見;產品可靠性故障的檢測與分析;采取相應的糾正措施并進行試驗驗證。