1 現代汽車工業是國民經濟中的重要支柱產業

隨著社會的發展及人們對高質量生活的追求,汽車已成為現代化物流及人們提高生活質量的重要工具。在新的世紀,愈來愈多的國家都以發展經濟提高生活質量為重要任務,從而促使汽車工業的飛速發展。1970年全世界汽車年產量不到3500萬輛,2012年達7500萬輛,其中,轎車產品占75%?80%。未來隨著中國、印度、巴西、非洲等發展中國家的高速發展,必然進一步推動汽車工業的發展。據國務院中心預測,2001-2014年的15年間全球汽車市場總規模將增長39%,年銷售量達9000萬輛以上。汽車工業早已成為發達國家和地區國民經濟的支柱產業,并帶動著冶金、石化、機械、電子、城建、能源等許多相關行業的迅速發展。

中國的汽車工業從1953年到現在已有50多年的歷史,前30年以生產中型載重汽車為主,載貨車占汽車總產量的85%-90%。1980年代末,我國加快轎車的發展,到2000年轎車的產量上升到55萬輛,約占汽車年產總產量30%。據中國汽車工業協會提供資料,2004年我國生產汽車507.05萬輛,客車123.95萬輛,轎車231.63萬輛。汽車總產量居世界第四,已接近德國。2006年產量達730萬輛/a。其中乘用車達71%,基本接近世界汽車發達國家水平。汽車總產量超過德國,位居世界第三,而銷售量達721萬輛,超過日本,位居世界第二。轎車約為360萬輛,約占汽車總產量的49%。2012年 我國汽車產、銷量雙雙突破1900萬輛,穩居世界第一,成為我國重要支柱產業之一。

當代汽車正朝著輕量化、高速、安全、舒適、低成本、低排放與節能的方向發展,節能、安全、環保是汽車現代化發展的三大主題。為了減輕重量、提高速度、節約能源,減少汽車尾氣對空氣的污染和保護日益惡化的臭氧層,鋁材很快進入了汽車工業領域。目前,汽車零部件的鋁化程度與日俱增,可望在不久的將來,安全、舒適、美觀耐用、輕量化、易裝配和維修、易回收、節能、無污染、綜合性能優良的“全鋁化”汽車將得到廣泛普及。

2 鋁合金材料是現代汽車輕量化的理想材料和首選材料

傳統鋁合金有鑄造鋁合金、變形鋁合金、鍛造鋁合金、粉末冶金鋁合金等多種類型。鑄造鋁合金目前大約占汽車用鋁80% [3]。可用鋁合金替代鋼材的汽車部件有發動機缸體、鋁合金車輪、懸掛系統零件、車身、熱交換器等。“鋁代替傳統的鋼鐵制造汽車零部件,可使整車重量減輕30%-40%。鋁制的發動機可減重30%,鋁質散熱器比相同的銅制品輕20%-40%,轎車鋁車身比鋼材制品輕40%以上,汽車鋁車輪可減重30%左右,鋁制零件代替鋼鐵零件也可大幅減重”。研究表明,汽車每使用1 kg鋁,可降低自重2.25 kg,減重效應高達125%。此外鋁合金具有良好的物理化學性能,工業生產中的鑄、鍛、沖工藝均可適用,是少數幾種可采用多種鑄造工藝生產零件的金屬,最適合汽車零件生產且應用最廣的是壓力鑄造工藝。正是由于鋁合金的這些優良性能,加之我國鋁資源較豐富,是僅次于鋼鐵的結構材料,使鋁合金成為汽車輕量化中經濟適用和最具競爭力的材料。

2.1 汽車工業的現代化及其對材料的要求

汽車工業的發展和應用的普及是與能源、環保和安全這三大問題息息相關的。雖然汽車作為社會發達與現代化的標志,帶來了社會進步和繁榮,但是,同時也帶來了能源、環保、安全、土地等一系列問題。無疑,這些都需要汽車工業自身和相關行業共同研究探索,以求得解決。為此,汽車行業多年來一直在從汽車產品自身結構設計、制造材料的選用和制造工藝等方面著手,努力開發研制現代型汽車,并特別注重節約能源和保護環境質量,把促進汽車輕量化作為首要解決的問題。

2.1.1 現代汽車的特征

從減少燃油的消耗以節約能源,降低CO2、CO、NO2等有害物質的排放量以改善環境質量,以及從滿足人們對汽車產品的安全、可靠、舒適、美觀等性能要求出發,人們提出了現代汽車(也有人稱之為“21世紀汽車”、“全鋁合金化汽車”、“新概念汽車”等)特征要求,其主要特點可以歸納為以下:

(1)實現整車框架和車體蒙皮全鋁合金化。

(2)與同種規格車型的鋼結構相比,整車重量減輕了30%?40%。

(3)整體結構可靠,可以確保達到抗沖撞、抗彎曲的標準試驗要求,具有可靠的安全系數。

(4)其能耗僅為同種車型鋼結構的一半。

(5)具有良好的再回收性能,當整車報廢以后,汽車鋁合金結構框架和附件均可重新回收再生,且耗費能量很少。

(6)由于這種車耗油省,廢氣排出量少,所以對城市空氣污染程度大幅度降低。

根據以上要求,隨著21世紀“新觀念汽車”時代的到來,我們不難看到:抓緊研究和開發具有卓越性能的鋁合金材料,增加品種,提高質量,降低成本,已成為鋁加工行業和汽車行業迫在眉睫的新使命。

2.1.2 鋁合金材料是促進汽車輕量化的最佳選擇

鋁合金及其加工材由于具有一系列優良特性,諸如密度小、比強度和比剛度高、彈性好、抗沖擊性能良好、耐腐蝕、耐磨、高導電、高導熱、易表面著色、良好的加工成型性以及高的回收再生性等,因此,在工程領域內,鋁一直被認為是“機會金屬”或‘希望金屬“,鋁工業一直被認為“朝陽工業”。

早期,由于鋁的價格較昂貴,在汽油既充足又便宜的年代,它被排斥在汽車工業和其它相關制造行業之外。但是,到1973年,由于石油危機的影響,這種觀點完全改變了,為了節約能源、減少汽車尾氣對空氣的污染和保護日益惡化的臭氧層,鋁合金材料才得以迅速地進入汽車領域,目前汽車零件的鋁合金化程度正在與日俱增。

鋁合金材料大量用于汽車工業,無論從汽車制造、汽車運營、廢舊汽車回收等方面考慮,它都帶來巨大的經濟效益,而且隨著汽車產量和社會保有量的增加,這種效應將更加明顯。汽車用鋁合金材料量增加后所帶來的效應主要體現在以下幾個方面:

(1)明顯的減重效益

為了減輕汽車自重,一是改進汽車的結構設計,二是選用輕質材料(如鋁合金、鎂合金、塑料等)制造。到目前為止,前者已無太大的迥旋余地,因而汽車行業普遍注重于開發利用新的高強度鋼材或鋁、鎂等合金材料。在輕質材料中,由于聚合物類的塑料制品在回收中又存在環境污染問題、鎂合金材料的價格和安全性也限制了它的廣泛應用。而鋁合金材料由于有豐富的資源,隨著電力工業的發展和鋁冶煉工藝的改進,將使鋁的產量迅速增加,成本相應下降,鋁合金材料更兼有質輕(鋼鐵、鋁、鎂、塑料的密度分別為:7.8、2.7、1.74、1.1-1.2g/cm3)和良好的成型性、可焊性、抗蝕性、表面易著色性,而且鋁合金材料的回收率約為80%,有60%的汽車用鋁合金材料來自回收的廢料,預計到2015年回收率可進一步提高到90%以上。理論上鋁制汽車可以比鋼制汽車減輕重量達30%?40%,其中鋁質發動機可減重30%,鋁散熱器比銅的輕20%?40%,轎車車身的比鋼材制品減重40%以上,汽車鋁車輪可減重30%。因此,鋁合金材料是汽車輕量化最理想的材料之一,見表1。

(2)可觀的節能效果

減少燃油消耗的途徑一般為:提高發動機效率(從設計著手),減少行駛阻力,改善傳動機構效率及減輕汽車自重等,其中最有效的措施是減輕汽車自重,鋁合金材料在汽車上的大量使用,正好滿足這一點。

據資料介紹,一般車重每減輕1公斤則1升汽油可使汽車多行駛0.011公里,或者每運行1萬公里就可節省汽油0.7公升,如果轎車用鋁合金材料量達100公斤,那么每臺轎車每年可節約汽油175升。預計到2012年,我國轎車的社會保有量將達10000?12000萬輛,屆時每年節省汽油1000億升以上,節能效果十分可觀的。

(3)減少大氣污染,改善環境質量

汽車減重的同時,也減少了二氧化碳排放量(車重減少50%,CO2排放減少13%)。有人算了一筆帳,如果美國的轎車重量減輕25%,每天將節油75萬桶,全年可減少二氧化碳排放量1.01億噸,同時,氮氣物、硫化物等的排放量也會相應減少,因而可大大減少環境污染,提高環境質量。

(4)有助于提高汽車的行駛性能,乘客的舒適性和安全性。

減輕車重可提高汽車的行駛性能,美國鋁業協會提出,如果車重減輕25%,就可使汽車加速到60mph的時間從原來的10秒減少到6秒鐘;使用鋁合金車輪,使震動變小,可以使用更輕的反彈緩沖器;由于使用鋁合金材料是在不減少汽車容積的情況下減輕汽車自重,減重效果為125%。 因而使汽車更穩定,乘客空間變大,在受沖擊時鋁合金結構能吸收分散更多的能量;因而更具舒適性和安全性。

2.2 鋁合金材料在汽車工業上的應用概況

2.2.1 汽車用鋁合金材料的快速增長

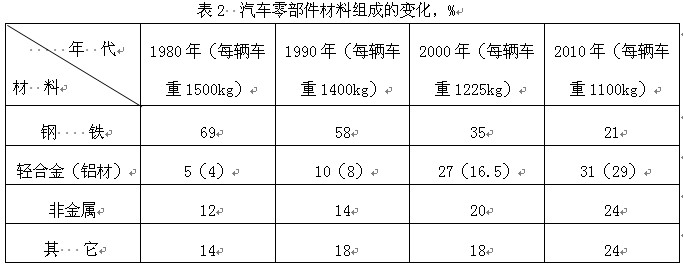

材料對汽車國際市場競爭有舉足輕重的作用。一般來說,材料消耗費用占汽車生產成本的53%,因此,在相同條件下,汽車制造廠大力節約材料費用,降低汽車成本,就具有國際市場競爭實力。當代汽車發展方向的實現也是以新材料的應用為基礎的。表2示出了世界汽車工業1980、1990、2000年汽車用材的組成比例。

由圖表可見,鋼鐵、塑料、和附件的比例不斷下降,而鋁材比例由1980年的4%提高到2010年的29%,而且還有上升的趨勢,預計到2015年可達35%以上,將部分替代鋼鐵成為汽車工業的基礎材料。目前,全世界耗鋁量的13%?16%以上用于汽車工業,有些工業發達國家已超過18%。單臺汽車的鋁材用量也在不斷增加,1977年美、日、德單臺汽車鋁化率(鋁材用量)分別為2.5%、(45kg)、2.6%(29kg)、3.0%(35kg),到1989年則分別增至5%、(71kg)、4.9%(58kg)、5%(50kg)。1992年美國單臺汽車用量達79.8kg,1993年美國平均達80.3kg,個別車種鋁材用量已達295kg。日本1995年和2000年單臺汽車鋁材用量分別達130kg(11.8%)和270kg(31.8%),汽車的重量也隨之大幅度減輕。預計到2015年,美、歐、日等國單臺汽車鋁材量可達280kg以上,最高的可超過350kg。

2.2.2 汽車用鋁合金材料的品種構成

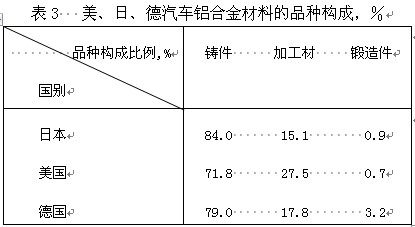

世界各國工業用鋁合金材料的品種結構雖然有一定差異,但大體是相同的。所用的鋁合金材料基本上屬兩大類,即鑄造鋁合金和變形鋁合金,前者用于生產各類鑄件,后者用于生產各類加工材(如板、帶、箔、型、棒、線)及鍛件,各類加工材一般都需經過進一步加工才能成為汽車零部件。其品種構成;鑄件占80%左右,鍛件只占1%?3%,其余為加工材。美、日、德三個國家汽車用鋁合金材料的品種構成見表3。

2004年,日本汽車用鋁合金材料共110萬噸/a,其品種的構成為:鑄件77%(壓鑄件占53%、其它鑄件占24%),加工材21.5%(其中板材占11.5%、擠壓材占10%),鍛件1.5%。日本全部鋁合金鑄件中有82%是用于汽車,也就是說鋁合金鑄件工業的發展是同汽車工業的發展緊緊相關的。隨著汽車鋁化程度的提高,特別車廂板的鋁化率增大,加工材的比例亦有大幅提高的趨勢。

2.2.3 各品種鋁合金材料的應用

早在20世紀初期,美國就將鋁合金材料用到汽車車身和發動機上。日本汽車鋁合金化是在1950年以后開始起步的。

率先用到汽車上的是鑄造鋁合金材料生產的各類鋁合金鑄件,主要是發動機上的部分零件(如活塞、缸蓋等)以及變速箱、制動器、轉向器等部件上的部分鋁合金鑄件。近年來,由于發動機缸體、變速箱殼體、輪轂等一批大型鋁合金汽車零件的應用,使得汽車用鑄造鋁合金材料獲得了飛速的發展。

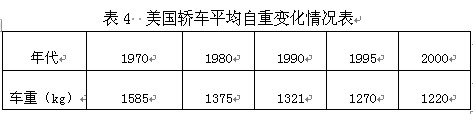

變形鋁合金材料主要用在汽車的散熱系統、車身、底盤等部位上。如汽車水箱、汽車空調器的蒸發器和冷凝器等主要是用鋁合金帶箔材及管材;車身各部位(如發動機罩、行李箱蓋、車身頂板、車身側板、擋泥板、地板等)以及底盤等則多用板材、擠壓型材。近年來,由于汽車散熱系統、車身鋁合金化進程加快,使汽車用變形鋁合金材料也在迅速增長。最近十年汽車用鋁合金材料各品種中加工材增加最為顯著,達4倍(其中板帶材4.6倍,擠壓材4倍),鍛件增長更快,近5年增長了15倍。表4為美國轎車自重變化情況。世界各國制定了中、長期轎車減重目標,中級轎車的自重降至1000kg以下,多為800?900kg范圍內;美國為1000kg以下;西歐為900kg以下。現代汽車的自重不斷降低,輕量化是汽車發展趨勢。

汽車為達到減輕自重目的,鋁用量不斷增加。在20世紀的最后十多年內,美國各類汽車用鋁平均每年增加近30kg/輛(表5),目前歐洲轎車用鋁與1990年代初相比增長約3倍(表6)。近全世界鋁鑄件的產量平均每年以約3%的速度遞增,其中60%-70%用于汽車工業。汽車產量上升將帶動鋁鑄件產量增加。

美國過去24年里,一般家用汽車(車重1.5-1.6噸)鋁鑄件用量從1978年的42kg/輛上升到2002年的10kg/輛,美國汽車鋁鑄件增長1.7倍.預計今年世界轎車鋁鑄件用量將達到每年平均116kg左右,比1980年代增長70%左右,據有關方面預測,從2004?2013年汽車鋁鑄件增長率將保持在2.0%,汽車鋁鑄件將成為鑄造業快速增長的市場。

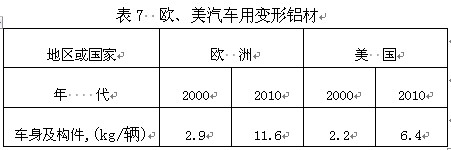

目前, 歐州汽車的車身及構件用鋁要高于北美(表7)。從鑄造和變形鋁材總體來講,世界轎車用鋁量均處于增長趨勢,預計未來十年轎車用鋁仍將繼續上升。

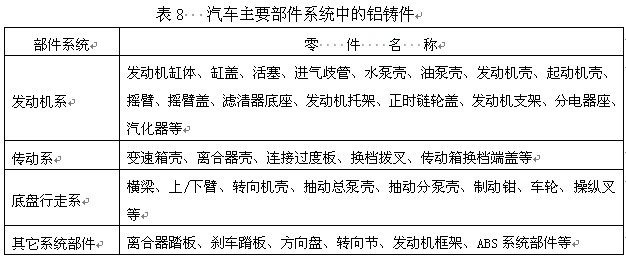

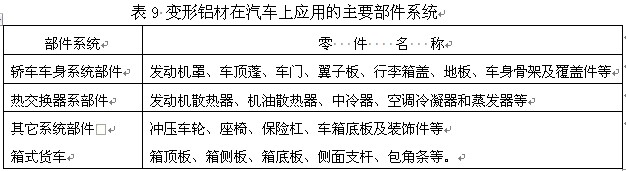

目前,國內外各型汽車的主要零部件系統所使用鋁鑄件和變形鋁材見表8、表9和圖1。

3 現代汽車主要零部件鋁化趨勢

為了大幅度減輕車重,人們正急于研究對占車重比例大的車身(約30%)、發動機(約18%)、傳動系(15%)、行走系(約16%)、車輪(約5%)等鋼鐵零件改用鋁材。

3.1 車身板件的鋁材化及鋁合金

最近出現了從發動機罩、翼子板等部分車身鋁外板發展為全部采用鋁外板的汽車,獲得了減輕車重40%?50%(相對鋼板而言)的效果。

用于車身板的鋁合金主要有Al-Cu-Mg系(2xxx系)、Al-Mg系(5xxx系)、Al-Mg-Si系(6xxx系)和Al-Mg-Zn-Cu系(7xxx系)。其中2xxx系列和6xxx系列、7xxx系列是熱處理可強化的,而5xxx系是熱處理不可強化合金。前者通過涂裝烘干(170-200℃/20-30min)工序后強度得到提高,所以用于外板等要求強度、剛性的部位,后者成形性優良,用于內板等形狀復雜的部位。美國1970年代研制了6009和6010汽車車身板鋁合金,通過T4處理后強度分別比5182-O和2036-T4的低,但塑性較好,成形后噴漆烘烤過程中可實現人工時效,獲得更高的強度。這兩種合金既可單獨用來做內外層壁板,也可用6009合金制造內層壁板,而用6010合金制造外層壁板。兩個合金的廢料不需分離可以混合回收后自身使用,或做鑄件的原料。

正在開發的低密度、高強度、高彈性模量和超塑性優良的Al-Li合金,以及基于低噪音的需要并有助于輕量化而開發的鋁防振板等,也有望用作車身壁板。

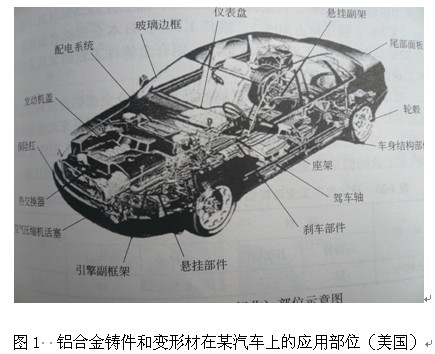

3.2 鋁空間框架結構車體及鋁材

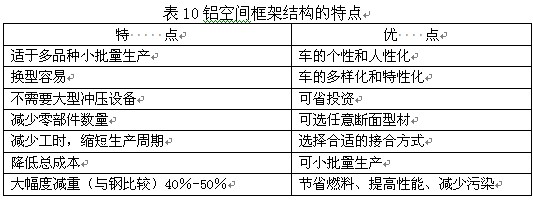

目前,世界各國都在積極推進車身、車體主要部位的鋁材化,采用鋁材制造有特性的汽車.近年來提出的鋁概念車(如圖2所示),在車體結構上大多數采取無骨架式結構和空間框架式結構,適用的材料有板材、擠壓型材、釬焊蜂巢狀夾層材料等。從設計的自由度(特性化)、成本、輕型化、安全性等方面考慮,制造小批量、多品種的汽車時,以鋁擠壓型材為主體的空間框架結構大有發展前途。這種鋁空間框架結構特點如表10所示。

圖2 由鋁擠壓件和內部連接鋁壓鑄接頭經自動焊接后所形成的車身空間框架

在空間框架中一般用現有的中國鋁材便可滿足要求,板材一般用5052、5251、5182和6009等耐蝕性優良、加工性能良好的合金.擠壓型材主要的采用6005、6061、6063、7003、7005合金空心材。關鍵的問題是薄壁化、強度適當、與其它材料易組合,接合部斷面形狀設計合理等。蜂巢狀夾層板有可能在不久的將來得到廣泛應用,這種板是由涂有硬釬焊料的薄板作為蜂巢狀夾層結構的芯材及面板組成,除重量輕、剛性高外,高溫強度、耐熱性、耐蝕性等也很好,而且可以進行焊接、表面處理和彎曲加工。

3.3 熱交換器的鋁材化

從鋁的特性看,熱交換器是最適于用鋁制造的部件。鋁散熱器的重量比銅的下降37%-45%,銅材價格約9萬元/t,鋁材3.5萬元/t。而兩者的加工費幾乎相當。因此,日本和美國的汽車空調器幾乎完全采用鋁材。散熱器的鋁化率,歐洲達到90%-100%,美國達到80%-90%,日本達到70%-80%。我國也開始使用鋁制散熱器。鋁制內冷卻器、油冷卻器、加熱器心部等也在迅速普及。

根據輕量化、小型化、提高散熱性、保證防蝕等需要,熱交換器在結構上積極進行改進,從帶有波紋的蛇型改為薄壁并流型、德朗杯型、單箱型等。在材料方面也在積極進行改進,例如為改善因薄壁化導致的強度降低,采用Al-Cu-Mn-Cr-Zr系合金和Al-Mn-Si-Fe系合金;根據犧牲陽極保護作用改進化學成分來進一步提高耐蝕性;開發了多層復合材料(Al-Mn涂層結構);用釬焊方法進行成分調整等達到防蝕目的。這些改進技術已達到實用階段。

3.4 行走系統部件的鋁化

(1)鋁合金車輪

近年來,鋁車輪的尺寸有大型化的傾向,直徑從355.60毫米向381-531.80毫米發展。此外,從防滑、制動裝置的安裝普及率等來看,為了減少非懸掛重量,正在加速安裝鋁合金車輪,目前國外汽車的安裝率達90%以上,我國的比率尚未達到70%。(特別是重型汽車運用甚少)。

現在車輪主要采用重力鑄造、低壓鑄造。但是,為了實現輕量化,將來要向薄型化、剛性優良的壓力鑄造、擠壓鑄造法轉移。另一方面,為了進一步減輕重量,用鋁板沖壓加工、旋壓加工做成整體車輪和兩部分組合車輪,已在實際生產中采用。這種用6061T6合金制成的車輪比鋼板沖壓車輪重量減輕50%,旋壓加工所需時間不到90秒/個,不需要組裝作業,適用大批量生產。對這種車輪進行評價的結果表明,它具有和軋材同樣的強度,和鑄件同樣的經濟性。重型車的鋁車輪一般用模鍛法制造。

(2)懸掛系零件的鋁材化

減輕懸掛系重量時,要兼顧行駛性、乘座舒適性等,其相應部件的輕量化、鋁材化應和其機構的改進同時進行。例如,下臂、上臂、橫梁、轉向節類零件。還有盤式抽動器卡爪等已用鋁鍛件(6061)、鋁擠壓鑄造件(AC4C、AC4CH)等,重量比鋼件輕40%?50%;動力傳動框架,發動機安裝托架等已用板材(6061)使其輕量化;對保險杠、套管等,已用薄壁、剛性高的雙、三層空心擠壓型材(7021、7003、7029和7129);傳動系中傳動軸、半軸、差速器箱在采用鋁材使輕量化和減少振動上,取得了很大進展,今后有進一步發展的傾向。

3.5 發動機部件的鋁化

(1)鋁合金發動機零件

占發動機重量25%的氣缸體正在加速鋁材化,據本田公司報道,用新壓鑄法(低壓、中壓鑄造)成功地實現了100%鋁化,減少壁厚10毫米,相當于減輕重量1-1.5kg。

過去已進行活塞、連桿、搖臂等發動機主要零件的鋁材化工作,為了提高性能正在進行急冷凝固粉末合金、復合材料等的開發及實用化,此外還在開發耐熱強度高的Ti-35%Al合金,用來制造進、排氣閥和連桿等。

例如,日本某汽車廠的2.0L級汽車,每臺發動機用鋁量約26kg(發動機鋁材率約17%),氣缸體鋁材化后,鋁的使用量增加0.8倍,可減輕發動機重量20%左右。

(2)急冷凝固鋁粉末合金(P/M)發動機零件

已開發出耐磨合金Al-20%?25%Si系、耐熱耐磨合金Al-20%?25%Si-(Fe,Ni)系、耐熱合金Al-7%?10Fe系。前兩者線膨脹系數為(16~17)×10-6/℃,后兩者楊氏模量為(9200-10600)×9.8兆帕,顯示出原熔煉鋁合金(I/M)所不具備的特性。正在用它們制造活塞、連桿、氣缸套、氣門挺桿等發動機零件和汽車空調設備的壓縮機葉片、轉子等。

(3)鋁基復合材料(MMC)發動機零件

若用陶瓷纖維、晶須、微粒等增強鋁合金,則比強度,比彈性模量、耐熱性、耐磨性等可大幅度提高。例如SiC晶須強化的鋁復合材料(基體為6061合金),隨著強化體積百分率增加,若干特性均有提高.當Vf=30%時,強度為50×9.8兆帕,彈性模量為12000×9.8兆帕,是6061合金的1.6倍左右,高溫強度、疲勞強度也得到提高;Vf=20%時,線膨脹系數約降低65%。柴油發動機用鋁合金活塞頭的頂角部分已采用復合材料,正在研究和試用的Al-不銹鋼連桿、Al-石墨活塞等都將很快在工業生產上應用。

4 汽車用鋁材的重點研發新方向

4.1 對未來汽車的要求

對于未來汽車,現在迫切需要研究的是環境污染、安全性和降低燃料消耗量等問題。與地球的溫室化、大氣污染相對應的輕量化技術被提高到相當高的位置。不會出現廢氣的電動汽車是未來汽車的代表,但這種電動汽車必須把發動機變為電池,電池的輸出功率很低,因此汽車車體要求大幅度輕量化。如前所述,汽車輕量化的主要有效途徑是提高鋁化程度。但是,伴隨著鋁使用比例增加所產生的最大問題將是生產成本的大幅度提高。因此,未來汽車鋁化的擴大,必將依靠對鋁化的需求和生產成本的平衡來支配。

4.2 汽車鋁材研發與應用新方向

MSX賽車用鋁比率已達31.3%。據此推測,未來汽車的鋁化界限可達30%~50%。因此,降低鋁化成本,提高生產效率是今后的努力方向。

(1)新型鋁合金車身材料的研發

① 現代汽車車身材料的組成

車身是形成汽車的主構架部分,是由許多零部件構成的。在噴漆處理前的車身被稱做白色車身,是汽車中質量最重的部件。車身分外板和內板兩部分。

外板材:適用具有優良的耐蝕性及成形性和時效硬化性材料。

內板材:適用優良的成形性及耐蝕性的材料。

骨架材:適用強度、焊接性優良的材料。

擠壓材(端面密封):適用擠壓性、焊接性優良的材料。

② 對現代汽車車身材料的基本要求

車身是形成汽車的主體部分之一,也是現代汽車輕量化的主要部分。車身呈流線型,形狀十分復雜,曲面大而多,成形十分困難;車身是汽車的重要承力結構而且要承受空氣阻力;車身由許多零部件組成,需要組焊和焊接;此

外,車身材料還需要有耐磨性、耐候性和抗腐蝕性能等等,歸納起來,現代汽車車身板材料應具有以下基本性能。

1)具有中等以上強度和剛度;

2)具有良好的塑性,可適應深沖變形;

3)具有良好的可焊接性;

4)具有一定的耐蝕性和耐磨性;

5)具有可自時效性;

6)密度低、比強度、比剛度高。

③ 國外的研發情況

為了尋找優質的現代汽車用車身板材料,世界各國作了很多的工作,對高強鋼、高強不銹鋼、鋁合金、鎂合金、復合材料及塑料進行大量對比研究。近年來,鋁合金材料在現代汽車車身上的應用尤其受到青睞。

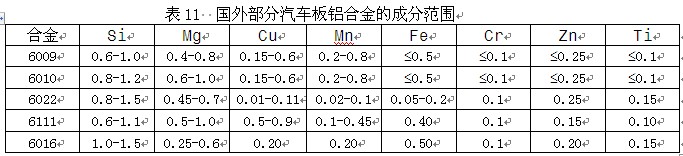

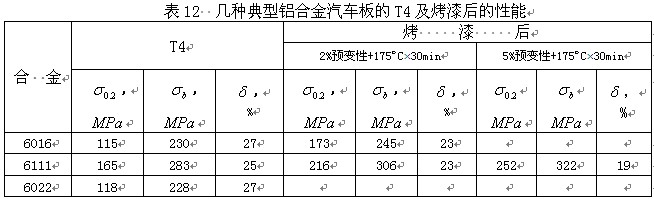

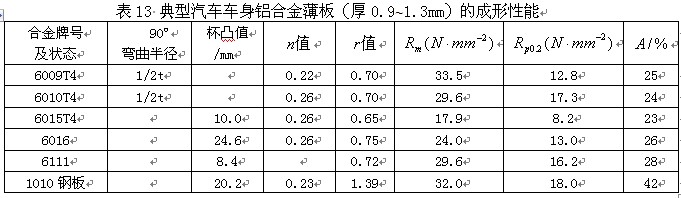

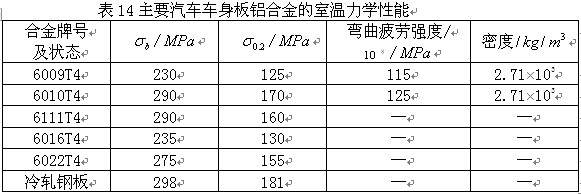

長期以來,各國學者和工程師對Al-Cu(2xxx系),Al-Mg-Si(6xxx系)和Al-Mg(5xxx系)等幾十種鋁合金進行了深入研究。經過對比篩選確認,6xxx系合金材料具有最佳的綜合性能。目前,國外鋁制車身常用鋁合金化學成分見表11。部分材料其T4及烤漆后的性能見表12,成形性及力學性能見表13。

美國汽車制造商多選用具有較高強度的6111合金,歐洲更多采用是有較好成形性的6016。最新研究表明,6005A合金的性能也較理想。日本為達到緩沖目的、增強抗沖擊強度,十分注重使用6xxx系的高強度合金“口”、“日”、“目”、“田”字形狀的薄壁和中空型材,研制開發高性能用鋁板和增強緩沖性能的鋁擠壓材。

在6xxx系合金中,6009和6016合金具有相近的力學性能,其T4狀態下的 較低,但有優異成形性,可與5182-0板相媲美,且不出現勒德斯線,但烤漆后強度僅為180 ,而6010合金T4狀態下的強度150-170 ,烤漆后超過200 ,為制造車身板提供了良好的最初成形性和最終使用性能。目前,歐美等國主要以6xxx系合金為基礎開發鋁合金車身板,如車蓋以及車門等車身構件。歐美廣泛使用6016合金,北美主要使用6111合金及抗腐蝕好的6022合金等。

④ 國內的研發情況

轎車的車身用鋁已引起我國汽車行業重視,但起步較晚,國外轎車車身所用的多種變形鋁材,目前國內暫無合適的產品選用,合金牌號和品種規格也不能滿足選材的需求,有待我國汽車行業和有色加工行業共同開發。

近幾年來,在國家發改委和科技部的主持下,組織汽車部門和有色部門的有關企業(西南鋁、東北輕、一汽、二汽)、大學(中南大學、東北大學等)、研究院所(如汽車研究所、材料研究所、北京有色研究院等)成立聯合攻關組對適合我國汽車工業用的鋁合金車身材料進行研發。要求鋁合金板材性能達到美國6111和5182合金的水平;并且有烘烤硬化性,烘烤硬化后 ≥180 Mpa;板材能滿足發動機蓋板外板沖壓性能的要求.油漆防腐性達到鍍層板的性能;焊接和翻邊成形性能滿足汽車外形和相應零件的要求.為了滿足上述性能指標,攻關組對變形鋁合金板材的化學成分,生產工藝、預處理工藝、熱處理狀態、沖壓成形性和烘烤硬化性等進行了廣泛的研究,并配合汽車制造廠對汽車零部件的加工性能和使用性能等進行了研究,并取得初步成果,如6016、6111、6009、6010、5754、5182等車身板材已于2011年投入試生產,可望在2015年投入批量生產。

近年來用特殊的擠壓加工方法生產的框架型材正在進行研究,該研究可以預測無框架式車身的材料利用率及車身剛性和生產效率的提高等效果。在這種場合下,怎樣建立使直線形型材曲線化的擠壓技術、彎曲加工技術和連接技術是重要的,并希望以此來促進鋁合金的開發。

表14為主要汽車車身板鋁合金室溫力學性能。可見,鋁合金板材的主要力學性能已經和冷軋鋼板較為接近,且經過模擬烤漆處理后可進一步強化。因此可以代替鋼作為汽車車身板。

⑤ 鋁合金汽車車身板的重點研發新方向和內容

汽車用鋁合金板材、尤其是汽車用鋁合金外板是鋁合金板材生產中的頂級產品,在其研究中重點需解決的是抗時效穩定性、成形性、烘烤硬化性、翻邊延性、油漆光鮮均勻性、抗凹性、表面處理技術等這些既相互聯系又相互矛盾的特性的匹配和統一,滿足鋁合金汽車板的力學性能、工藝性能、構件成形性以及零部件的功能要求。其具體研究內容為:通過合金成分設計軟件,完成汽車外覆蓋件用鋁合金板合金系列的選擇和確定,以首先滿足板材的成形性為依據,確定Fe、Mn、Mg、Si、Ti和Zn等合金元素及含量對板材不同性能的影響,達到最高的性價比及最佳的性能匹配。包括:熱軋板的均勻化和組織細化處理技術;冷軋工藝控制及優化技術;合理和優化的預處理技術;板材晶粒度及第二相細化和均勻性的控制技術;鋁合金汽車板成形性和抗凹性的評估方法;翻邊延性的表征參量、試驗方法及影響因素和評價指標的研究;研究鋁合金的連接方法,包括不同的焊接方法、連接、鉚接方法等連接技術。

與發達國家相比,國內尚未大批量生產過6xxx車身板,研制也剛起步。為了趕上世界汽車工業的發展水平,國家發改委、科技部及國家教育部分別設立關于6xxx車身板的研究開發項目,總體目標為研制出一種用于汽車外車身板的鋁合金材料,板厚在0.9-1.2mm,板寬700-2300mm,供貨條件下的 和 值不低于0.25和0.7,經沖壓成形(3%-5%的預應變)和烤漆( 強化后,其屈服強度大于180MPa,抗拉強度超過260MPa。形成具有我國自主知識產權的鋁合金轎車車身板制造工藝技術。

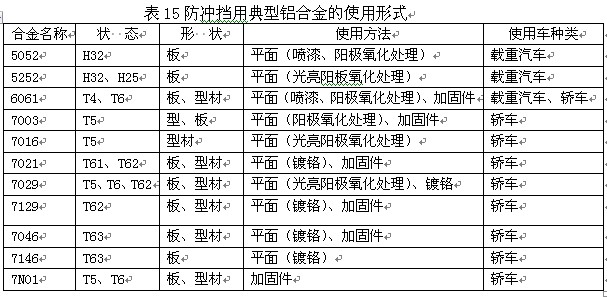

(2)防沖檔及車門剛性結構件的研發

從安全性的觀點考慮,汽車前后方向設置了防沖擋。側面方向設有剛性加固梁的車門,為了輕量化,近年來增加了鋁的用量,表15示出了防沖擋用鋁合金的使用形式。小轎車表面以樹脂化為主流,輔助加強材料,采用鐵質的剛性構件、纖維復合樹脂和鋁制件等形式.因為鋁具有輕量化、再生性等特點,所以,鋁化的趨勢越來越明顯,圖6表示的是鋁合金開發所期望的技術課題。

(3)轉動部分零部件的研發動向

轉動部分包括車輪、懸架裝置、制動器、轉向機構等。以行駛性能為主結合商品性和安全性,從1980年代后半期至今進行了一系列的開發工作,這對汽車性能和可靠性的提高產生了巨大的影響。鋁車輪的使用使輕量化向前邁進了一大步。

因為運轉部分的零部件,最首要的要求是可靠性,所以,鋁懸架裝置零部件大部分用鍛造法生產。

汽車懸架零部件所使用的合金以6061-T6為主。這是因為2xxx系合金、7xxx系合金的疲勞強度雖然很高,但在鹽堿地區發生點腐蝕的情況很多,在耐腐蝕性試驗后確認2xxx系合金、7xxx系合金的疲勞強度比6061合金低。

但是,使用高價鍛造材料最主要的要求是輕量化效果的提高。以6061合金為基礎,在其中添加微量的Cu和適量的Mg、Si不僅具有優良的耐蝕性,而且有較高的疲勞強度。這類鋁合金的開發是必要的。

另外,成本的降低對用變形鋁合金生產的型材和鑄造材料的開發及批量生產是個推動。使強度和成本都處于優良狀態的合金的開發,將是今后的發展方向。

轉向機構及制動器零部件由于形狀的原因大多使用鋁鑄造產品。多數零部件必須能承受超過10MPa(100氣壓)的壓力并有良好的耐腐蝕性和強度,需要開發具有這種特性及鑄造性的優秀合金。此外,考慮到制動器耐熱的影響,要采用一部分難鑄造鋁合金中的Al-Cu系合金。目前正準備重新估價原來的Al-Si系合金為主流的鑄造材料。

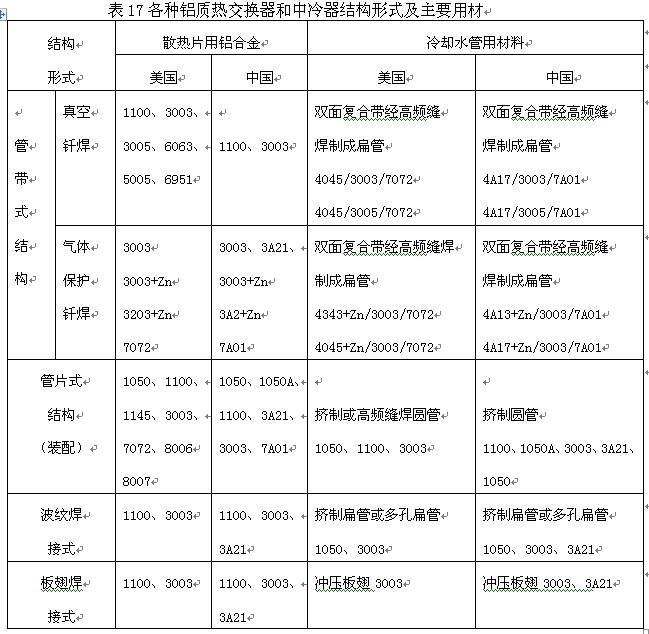

(4) 新型鋁合金熱交換材料的研制

熱交換器用鋁將隨汽車產量增加而增加:汽車用各類熱交換器向小型、輕量、高性能、低成本、耐用等方向發展,鋁質熱交換器比同結構銅質輕20% -40%,鋁質熱交換器在歐洲已占95%以上,汽車用不同排量發動機鋁散熱器的參考重量見表16。

目前,各類熱交換器是變形鋁材在汽車上用量最多的系統,它包括發動機散熱器、機油散熱器、中冷器、空調冷凝器和蒸發器等,主要耗用各種規格板、帶、箔、復合帶(箔)、擠制圓管、扁管和多孔扁管及微型特薄高精多孔扁管、焊接圓管和扁管等變形鋁材,品種規格多,質量要求高。已研發的鋁質散熱器和中冷器結構形式及用材合金牌號列于表17中。

(5)商用汽車油箱和空壓機儲氣筒用可焊中強鋁合金板材研制

該材料主要用作商用汽車油箱和儲氣筒,代替原用鋁板以減輕重量,增加美觀和防銹性能,其力學性能要求達到美國50830狀態的指標,б≥290mpa,б0.2≥145mpa,δ5≥20%;5083H116狀態時бb≥290mpa,б0.2≥230mpa,δ5≥14%。

要求焊接性能好;有良好疲勞性能和拉壓性能,以及封頭沖壓成形性能。

經西南鋁、汽車研究所和中南大學等聯合攻關,已取得了初步成功。

(6)鍛造鋁合金車輪及結構件的研發

汽車是使用鋁合金鍛件最有前途的行業,也是鋁鍛件的最大用戶。主要作為輪轂(特別是重型汽車和大中型客車)、保險杠、底座大梁和其它一些小型鋁鍛件,主要用于大客車、卡車和重型汽車上。近年來,在中小型汽車、摩托車和高級轎車上也開始使用。據統計,世界上幾年來鋁輪轂的用量的年增長速度達20%以上,目前的使用量達數十億個。我國剛剛起步,但一汽、二汽等大型汽車企業正在開始研發,隨著汽車量的增加(2011年我國汽車產量預計達到1800萬輛,世界汽車產量可能突破7500萬輛/a),鋁輪轂和其它鋁鍛件的用量將會得到驚人的發展。目前工業上常用的汽車鋁合金車輪的制作方法主要有鑄造法和鍛造法兩種。鑄造法又分為重力鑄造法和壓力鑄造法。鑄造法生產的車輪產品的組織致密度和均勻性較差,力學性能較低。制造的精度(厚度)也較差,后續加工量大,不能滿足高可靠性的輕量化乘用車性能要求,而且無法滿足商用車的車輪的耐沖擊和疲勞壽命及承載能力的要求。而用鍛造法生產的鋁合金汽車輪轂的力學性能良好,結構強度高,重量輕(壁厚薄)抗沖擊能力高,防腐蝕性能和抗疲勞強度優良等優點,可以滿足商用車車輪的要求,因此,逐漸成為汽車,特別是高級轎車和大型、重型、豪華型客車與貨車用車輪的首選配件,有逐漸替代鑄造鋁合金車輪的趨勢。如美國鋁業公司用80MN大水壓機生產的6061T6鋁合金汽車輪轂,其晶粒變形流向與受力方向一致,強度與韌性及疲勞強度均大大高于鑄造合金車輪,而重量則減少20%,伸長率可達12%?16%。而且具有相當高的吸震與承壓能力,承受沖擊能力強。

此外,鍛鋁車輪的致密度高,無疏松、針孔,表面無氣孔,具有良好的表面處理性能。涂層均勻一致,結合力高,色彩調和美觀。鍛件車輪有很好的機械加工性能。由此可見,鍛造鋁車輪具有重量輕、比強度高、韌性和抗疲勞性與抗腐蝕性優良,導熱性好,易于機械加工,圓形度好,抗沖擊,使用安全,便于維修,使用成本低,節能,環保、美觀耐用等特點,是汽車車輪等交通運輸轉動部件的理想材料,有廣闊的應用前景。

試驗研究和生產實踐證明,以鋁代鋼,以鋁代銅,以鍛代鑄是現代汽車輕量化的必然趨勢。

5 結論

作者在掌握了大量現場資料和文獻資料的基礎上,全面系統地論述了國內外汽車工業用鋁材的發展現狀與趨勢、汽車用鋁合金及主要零部件的鋁化程度、汽車用鋁合金的新開發和新應用,我國汽車用鋁材的研發與應用狀況等問題。指出汽車材料鋁化是現代汽車輕量化的主要途徑。對加速我國汽車鋁材的重點研發提出了建議。

5.1 從實現高速、安全、舒適、美觀耐用、輕量化、節能、保護環境、降低綜合成本及提高綜合性能等方面來看,鋁合金是汽車工業現代化的最理想的材料,以鋁代鋼,以鋁代銅,以鍛代鑄是現代汽車輕量化的必然趨勢。

5.2 世界各國正致力于汽車主要零部件的鋁合金化,并取得了突破性進展。目前發達國家每輛轎車用鋁量平均達180公斤,鋁化率達15%,到2015年估計用鋁量可達270公斤/輛以上,鋁化率32%以上,據預測汽車零件的極限鋁化率可達50%。而我國目前汽車的平均用鋁量僅為75公斤/輛左右,鋁化率不到8%,差距比較大。

5.3 未來汽車是一種以電池代替發動機的無污染交通工具,由于電池功率小,輕量化成了最關鍵的問題,因此,全鋁化的由鋁型材組焊而成的框架式整體車身現代化汽車將成為本世紀汽車的發展方向。

5.4 隨著汽車鋁化程度的提高,要求研制開發不同用途的新型鋁合金和不同規格品種的新型鋁材,這將大大促進鋁合金及其加工技術的發展,促進鋁材在汽車工業上的應用,可以預見,鋁材將部分替代鋼鐵成為汽車工業的基礎材料。

5.5 為了加速我國汽車工業用鋁材的發展,滿足汽車工業現代化的需要,應加強宏觀調控,重點支持研發汽車用鋁材新合金、新材料新產品,優化生產工藝,穩定產品質量,降低生產成本。