一、前言

隨著科學技術的進步和經濟的發展及人民生活水平的提高,各種鋁合金擠壓材在航空航天、交通運輸等部門廣泛應用,特別是在飛機和航天器材上成為輕量化首選材料。目前,鋁合金在民用飛機結構上用量為70%-80%。

二、直升旋翼機簡介

旋翼機的旋翼依靠前方來流吹動始終處于自轉狀態,因而一旦發動機空中停車,可以直接依靠旋翼自轉著陸,而直升機旋翼還需要一個轉入自轉的過程,所以旋翼機沒有直升機的低速回避區,安全性更好。旋翼機由于其旋翼自轉,沒有自發動機至旋翼的減速和傳動裝置也不需要平衡旋翼反扭矩的尾槳,因而結構大大簡化。

圖1:鋁合金直升旋翼機

現代自轉旋翼飛行器采用旋翼預轉技術,起飛前通過簡單傳動裝置將旋翼預先驅轉,然后通過離合器切斷傳動鏈路后起飛,使得它可以跳躍式或超短距起飛(起飛距離0~30m);自轉旋翼飛行器降落時,通過操縱旋翼錐體后傾,可實現點式著陸,不需要專用機場。因而近十幾年來,直升旋翼機再次成為航空領域關注的熱點。

三.旋翼片介紹

旋翼機的旋翼片主要給旋翼機提供升力,是一個高速旋轉的部件,因此對旋翼材料的抗拉強度、屈服強度和疲勞強度都有很高的要求。國外的旋翼片主要有復合材料制作(意大利Magni、西班牙Ela)和鋁型材擠壓(德國Autogyro、法國Averso)兩種工藝。復合材料旋翼生產周期長、成本高,優勢在于無疲勞壽命,鋁合金擠壓旋翼片具有質輕高強度高性能,生產效率高和成本低的優勢。

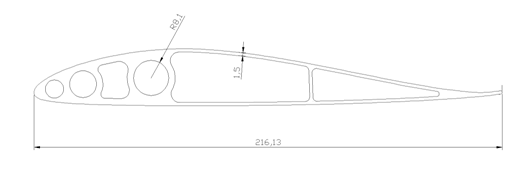

圖2:直升機旋翼片鋁型材截面示意圖

四.旋翼性能要求

我們對國外擠壓旋翼進行了分析研究。德國Autogyro公司旋翼寬度198mm,使用6005A-T6鋁合金進行擠壓,抗拉強度265Mpa,屈服強度230Mpa,硬度15HW,延伸率≥8%。法國Averso公司旋翼寬度216 mm,使用6106-T6鋁合金進行擠壓,強度高于6063-T6,低于6005A-T6。6061-T6強度高于6005A-T6,并且6061鋁合金也是擠壓常備棒材,結合旋翼強度要求,我們選擇6061合金進行擠壓。

旋翼片各項指標要求:

1、擠壓執行標準:GJB 2507A-2008 航空航天用鋁合金擠壓型材規范

2、力學性能:抗拉強度Rm≥265Mpa,非比例延伸強度Rp0.2≥260Mpa,斷后伸長率≥8%。

3、表面處理:陽極氧化和氟碳噴涂。

五.生產分析

此次擠壓旋翼給我們帶來了巨大的挑戰。首先,6061鋁合金硬度大于6005A和6063,擠壓難度高。T6狀態要用強風和水霧冷卻,產品變形量大,成品率底。其次,從旋翼結構分析,旋翼寬度216mm,厚度26mm,每根長度4米。旋翼前緣厚,25%之后壁厚變得很薄,只有1.5mm,大大超出了擠壓工藝100:1的寬厚比,這給模具制作和擠壓工藝帶來了很大難度。

目前國內外還沒有使用6061-T6生產的自轉旋翼機旋翼,因此我們決定挑戰這一世界高度。

六.生產過程控制

在初期生產過程中型材出現周期性鋸齒、扭彎和波浪等現象。針對以上出現的質量問題,經公司生產總經理和總工程師指導,結合技術團隊,專題研討做出以下方案來生產。

1.優化模具設計,保證工模具維修品質。

模具對實現整個擠壓過程起著十分重要的意義,是保證產品成型,具有正確形狀,尺寸和精度的基本工具。

在設計模具時,盡量使各部分受力均勻,要避免尖角、凹角和壁厚差懸殊,以免產生過大的應力集中,引起熱處理變形、開裂和使用過程中脆性破裂。

模具鋼材選用耐高溫,具有高強度、高韌性、高耐磨、高抗疲勞度,包括淬透性良好的鋼材,并做好模具熱處理來保證模具韌性和屈服強度。

模具維修增加導流和阻流,合理設計分流孔和橋部結構來調節金屬的流量。

2.設備、裝置的調整

擠壓桿、擠壓筒、模座三點中心位對中,嚴禁中心位不對中進行生產。我公司在以下情況下會對擠壓機的中心位進行調整:

①每擠壓一定時間后;

②對擠壓機相關設備檢修之后;

③擠壓機升溫前與升溫后。會對加熱前與加熱后的中心位進行對比,查看是否偏移以及偏移的程。

調整中心位時,將所調整的數據記錄存檔、分析,以提高一次調整成功的合格率,減少時間及人力、物力的浪費。

3.鑄錠均勻化處理

6061合金鑄錠進行高溫均勻化處理,目的是消除或減少晶內偏析,提高材料熱變形和冷變形的能力,改善制品的力學性能,消除凝固時產生的內應力,使鑄錠具有較大的化學和組織均一性。

均質工藝為560℃±10℃保溫4小時。出爐后快速冷卻至室溫。

4.溫度和速度調節

生產方式為高溫低速擠壓,鋁棒采用工頻感應爐加熱來實現每條棒梯度加熱。從棒前端到棒后端的溫度逐漸降低,前端與后端的溫度相差50℃。擠壓筒的實際溫度控制在430—450℃,模具的實際溫度控制在470—490℃。為了保證出料口溫度控制在520℃--535℃,擠壓的出料速度控制在10—15米/分鐘。

擠壓生產過程中,及時對鋁棒以及擠壓機出口溫度進行測量,合理地選擠壓速度,確保工藝參數在所要求的范圍內。并根據機臺不同留有合適的壓余量,保證了型材的內在質量。

5.精密在線淬火

6061-T6合金要達到高的力學性能,我們公司采用智能化數控在線淬火設備,具備滿足各種不同截面形狀所需要的冷卻強度的差異性調節,很好的解決型材的冷卻變形問題。

6.擠壓型材的牽引

生產時使用先進的直線式雙頭牽引機牽引。工作時牽引車上鉗口咬著型材前端,并保持與型材一定的拉力,且自動地與擠壓機的擠出速度實現同步,把型材從模腔中平直地引出,免得各擠壓型材的長度參差不齊,防止型材懸掛、扭曲,從而提高型材的成材率和表面質量;以一定的張力牽引型材,使型材在張力下冷卻,減少變形,使多根擠壓時金屬流動均勻,單根型材擠壓時幫助使模具定徑帶處金屬流動慢的部位加快,整個截面上金屬流動均勻。保證了型材的力學性能均勻,表面質量良好。

7.拉伸矯直

拉伸率控制在1.5%—2.5%。選用操作熟練的員工作為前拉伸手,能使其根據鋁型材的不同而進行適當的拉力和距離的調整。根據型材橫截面積的不同,設計專用的仿形墊塊,防止型材在拉伸時由于受力不均而造成的型材頭尾彎曲、幾何尺寸等缺陷,確保了型材的力學性能穩定。

七、時效工藝

在實際生產中,根據現場經驗,當6061鋁棒溫度控制在510~520℃之間,時效溫度控制在175℃,保溫時間8h時,能得到較好力學性能的型材。而擠壓后的冷卻速度直接影響著型材的力學性能,冷卻太慢往往會造成強度達不到要求,而且在現在生產中,要根據型材的不同截面適當調整擠壓工藝參數,比如比較薄的就應該降低擠壓速度、降低棒溫,遇到壁厚較厚的型材,應該適當升高棒溫,加大冷卻系統的作用,這樣才能保證擠壓固溶后,能夠得到過飽和的固溶體,不至于在現場冷卻速度跟不上,從而導致強化物Mg2Si不能完全固溶于鋁基體中。冷速太快,往往會使得型材中有較大的殘余應力,從而變得很脆,其延伸率達不到國標要求。

由于固溶處理得到的過飽和固溶體都是具有高能量狀態的亞穩相,只要可能(如加熱到一定溫度或室溫保持較長時間),它就會向較低能量的穩定狀態轉化,從而形成穩態相,而這種轉化是通過過飽和固溶體的分解而實現的,所以固溶處理后通常要進行室溫或加熱條件使過飽和固溶體分解的熱處理即時效處理時效的強化效果主要取決于淬火得到的過飽和固溶體的濃度及時效制度有關系。過飽和固溶體的濃度越高,則時效強化效果越好;時效溫度越高,則時效強度達到峰值的速率越快,但往往在達到峰值后,如果繼續時效,其軟化的速度也更快,所以說,時效不是溫度越高,時間越久越好,如人工時效,當制品達到強度峰值后,如果繼續延長時效時間,強度不但不會提升,反而會下降。這就是所謂的過時效。所以說,溫度與時間的合理匹配,才能取得最佳的時效強化效果。

6061-T6工藝控制參數為175℃保溫8小時,某些鋁合金制品,淬火和人工時效間的間隔時間對時效效果也有一定的影響,這就是所謂的 停放效應 ,如果在淬火后停放24h以后再去時效,其強度值將明顯低于立即時效獲得的強化效果。因此,對于具有停放效應的鋁合金制品,應盡可能地縮短淬火與時效間的間隔時間。

八.表面處理工藝

旋翼片常年處于高溫與低溫交替變化,要求具有很高的防腐、抗紫外線能力和一定的表面硬度。我們根據客戶要求,選擇陽極氧化和氟碳漆噴涂兩種表面處理工藝。

1、陽極氧化采用中溫封孔陽極氧化,膜厚25μm。

2、氟碳噴涂具有優異的抗褪色性、抗起霜性、抗大氣污染(酸雨等)的耐腐蝕性,抗紫外線能力強,抗裂性強以及能夠承受惡劣天氣環境。氟碳噴涂采用三涂,平均膜厚≥40μm。

九.結束語

本文結合生產實際,對直升機高強度鋁合金旋翼片的生產過程進行了研究分析,對擠壓、在線淬火、時效、表面處理等關鍵工序的控制點進行了探討,提出了相應的防止措施

在執行以上工藝后,我公司成功做出高強度直升機旋翼片,客戶使用滿意度較高。

隨著高精度型材的不斷研發, 我公司在生產過程中,會繼續確保持設備運轉穩定,先進生產工藝和人員操作標準化相結合,質量檢驗不放松,生產出更多質量合格穩定、客戶滿意的產品。