一、前言

1、汽車天窗導(dǎo)軌鋁型材是汽車天窗的主要結(jié)構(gòu)部件,其斷面尺寸對天窗的使用有很大的影響。天窗導(dǎo)軌型材的特點如下:

a.產(chǎn)品形狀結(jié)構(gòu)復(fù)雜,對稱性差,懸臂大,配合尺寸多,壁厚薄(一般為3mm),擠壓難度系數(shù)大。

b.型材的機械滑槽多,尺寸要求嚴格,部分斷面尺寸公差超出國家標準GB/T14846超高精級標準。

c.汽車天窗導(dǎo)軌型材安裝在天窗系統(tǒng)中,與車頂相配,屬于功能件。

d.汽車天窗導(dǎo)軌鋁型材具有一定的抗腐蝕性能,表面要進行陽極氧化處理。

2、 使用模具的種類:按產(chǎn)品結(jié)構(gòu),汽車天窗導(dǎo)軌型材選用導(dǎo)流平面模具和分流組合模進行擠壓生產(chǎn)。

a、分流組合模的工作原理

分流組合模采用實心鑄錠,在鋁材擠壓機壓力的作用下,金屬在經(jīng)過分流孔時被劈成幾股金屬流,匯集于焊合室(模腔),在高溫、高壓、高真空的模腔內(nèi)又重新被焊合,然后通過模芯與模子所形成的間隙流出,而形成符合一定尺寸要求的空腔閉合型材。

b、導(dǎo)流平面模具工作原理

導(dǎo)流平面模具是由模面和導(dǎo)流板裝配而成的模具,其優(yōu)點是,可以通過導(dǎo)流板進行金屬流量的控制,保證不對稱截面的流量均勻,而產(chǎn)品順利成型,避免了起浪和扭擰等不良。

二、從以下4個方面對汽車天窗導(dǎo)軌型材的尺寸控制進行闡述。

1、模具試擠控制

擠壓模具是保證擠壓產(chǎn)品的形狀、尺寸精度和表面質(zhì)量的關(guān)鍵工具,也是提高產(chǎn)品產(chǎn)量、生產(chǎn)效率、成品率、擴大品種、降低生產(chǎn)成本的主要因素之一。但是,由于影響模具質(zhì)量的因素很多,盡管設(shè)計者和制造者在盡力設(shè)計和制造出完美無缺,完全符合工藝要求的模具,但要實現(xiàn)產(chǎn)品的全尺寸合格是十分困難的。因此模具必須試制合格后才能投入生產(chǎn)。在確認模具設(shè)計合理的前提下,擠壓工藝(鋁棒溫度、模具溫度、盛錠筒溫度、擠壓速度)和設(shè)備狀態(tài)穩(wěn)定也是非常重要。而在試模時必須保證設(shè)備狀態(tài)穩(wěn)定,必須設(shè)定合理的擠壓工藝。

在模具試擠之后,長料經(jīng)拉直,切頭尾余料,然后在長料頭、中、尾部取樣,進行尺寸檢驗,確認擠壓尺寸的穩(wěn)定性。試模后樣段的檢驗判定應(yīng)遵循以下原則:

(1)針對壁厚實體尺寸,將其尺寸控制公差允許范圍的中下限 ,因為模具在經(jīng)過多次擠壓和工作帶拋光后,擠出件壁厚尺寸會越做越大,超出公差允許范圍。

(2)針對空間開口尺寸,因其變化較大,必須確認頭、中、尾樣段開口尺寸是否都在公差范圍內(nèi),且預(yù)留0.05mm的控制余量,如10±0.2,則按10±0.15進行判斷。

(3)對于非壁厚實體尺寸,盡可能靠近中間值,當實測尺寸處于上下極限時,暫定合格,通知模具車間維修。

2、鋁材模具維修控制

(1)修模的基本原理

鋁合金在擠壓過程中,由于受到擠壓筒壁、模具端面、分流孔、焊合腔、舌頭表面和模孔工作帶表面的強烈摩擦,其流速是極不均勻的,當擠壓形狀不對稱,各部分尺寸、形狀相差很大的制品時,這種流動不均勻性會顯著增加。為了模孔流出產(chǎn)品輪廓基本平直,就必須力求使產(chǎn)品橫斷面各質(zhì)點或各部分及多孔模的各模孔間的流出速度一致,力求保證產(chǎn)品斷面上的各質(zhì)點同時流出模孔工作帶,即各質(zhì)點的流動應(yīng)力均等。這是模具設(shè)計和修模的基本原理。

(2)模具維修舉例

因汽車天窗導(dǎo)軌鋁擠壓型材尺寸變化最大、最難以控制的尺寸是開口尺寸和倒邊尺寸,所以維修模具以保證擠出型材的開口尺寸和倒邊尺寸合格成為模具維修的重點。以下舉例說明:

a. 維修模具保證開口尺寸

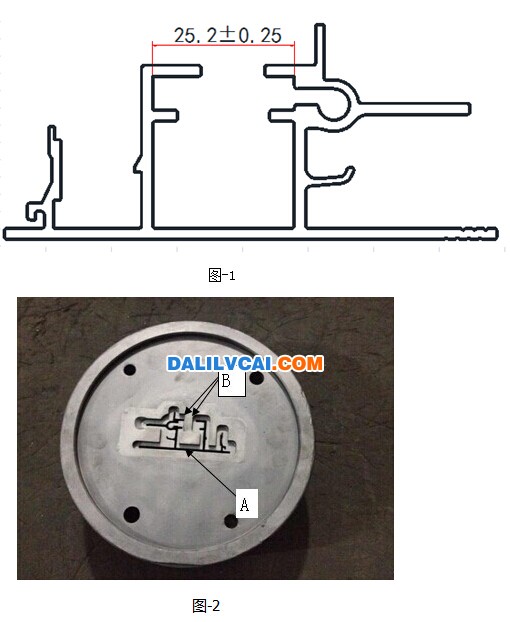

圖-1所示,某天窗導(dǎo)軌鋁型材擠壓件橫斷面。圖-2所示,是該天窗導(dǎo)軌擠壓模具。25.2開口尺寸超出控制限,必然是流出斷面的各質(zhì)點應(yīng)力不均等導(dǎo)致,要通過維修模具,保證其在控制限范圍波動。當開口尺寸超出控制上限,說明開口處金屬流速過快,底面金屬流速相對較慢。可以減小圖-2中A處底面的工作帶長度、加大底面處的二級焊合區(qū)域或者在B處加點焊,從而保證開口尺寸合格。當開口尺寸小于控制下限,可以加大B處二級焊合區(qū)域或在A處進行點焊,來保證開口尺寸合格。

3、 現(xiàn)場巡檢控制

(1)汽車天窗導(dǎo)軌擠壓過程的壓力變化

鋁合金在擠壓過程中的塑性流動規(guī)律非常重要,它與擠壓制品的組織、性能、表面質(zhì)量、成型狀況和尺寸精確度以及模具設(shè)計原則等有著十分密切的關(guān)系,可用金屬網(wǎng)格法來研究擠壓時的金屬流動景象。第一階段為填充擠壓階段,在此階段,擠壓力直線上升至最大值。第二階段為平流擠壓階段,當擠壓力達到突破壓力峰值,金屬開始從模孔流出瞬間進入這一階段。這一階段,鑄錠的內(nèi)外層金屬基本不發(fā)生交錯或反向的紊亂流動,錠坯在同一橫斷面上的質(zhì)點均以同一速度或保持一定的速度進入模孔擠出,擠壓力隨錠坯長度的減少而下降。

(2)開口尺寸和倒邊尺寸的變化規(guī)律

由于在擠壓過程中,擠壓力由高到低的變化,一般情況下,擠壓長料頭部的開口尺寸大,尾部的開口尺寸小于頭部,倒邊尺寸頭部小,尾部大。

(3)現(xiàn)場巡檢

基于以上規(guī)律,質(zhì)檢員在做完取樣首檢后,可根據(jù)以上規(guī)律對天窗導(dǎo)軌擠壓材進行巡檢,可以盡快地判斷出模具的合格與否和擠壓過程中尺寸超差,盡快卸模,避免擠出過多不合格品,從而降低成本。

表-1是圖-1天窗導(dǎo)軌型材在擠壓過程中的變化情況。25.2開口尺寸隨著擠壓錠的變化,越做越大,且頭部尺寸大于尾部尺寸。

4、 檢驗工具的使用

(1)對于壁厚和開口尺寸,可以用卡尺進行測量的,使用卡尺進行測量。

(2)對于功能性特性尺寸,使用通規(guī)和止規(guī)進行檢測,以通止規(guī)滑動順暢為準,一般通規(guī)尺寸大于尺寸控制下限0.015-0.02mm,止規(guī)尺寸小于控制下限0.015-0.02mm。

(3)對于一些卡尺和通止規(guī)無法測量的尺寸,如孔位尺寸,使用投影儀、掃描儀、三坐標進行測量。

四、總結(jié)

汽車天窗導(dǎo)軌鋁型材產(chǎn)品的斷面尺寸精度要求越來越高,為提高產(chǎn)品生產(chǎn)成品率,降低生產(chǎn)成本,有必要采取一定的措施和方法對其尺寸的過程穩(wěn)定性進行控制。汽車天窗導(dǎo)軌鋁型材的尺寸較多,過程變差較大,我們可以通過以下方法進行控制:

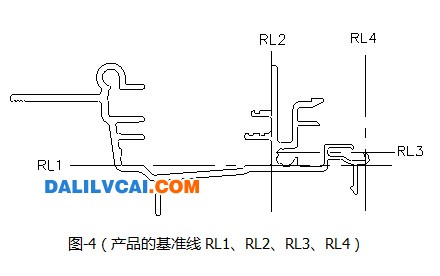

1、 找基準線,一般分為橫向基準和縱向基準,按順時鐘方向?qū)Ω鱾€尺寸進行編號,用特殊符號識別出特性尺寸。確定

各個尺寸的檢測方法和使用的檢測工具。

2、 模具試制合格后才能投入生產(chǎn),避免降低良品率。

3、 調(diào)整模具的流量,使得尺寸符合公差要求。

4、 擠壓工藝的穩(wěn)定,保證穩(wěn)定的溫度和速度,防止模具發(fā)生彈性變形,引起尺寸的變化。

5、 擠壓設(shè)備的運行穩(wěn)定,擠壓中心線保持一致(即擠壓桿、盛錠筒、模座的中心在一條線上),保證擠壓流量的平穩(wěn),從而保證尺寸的穩(wěn)定。

6、 采取首件、巡檢、尾檢的過程檢驗,發(fā)現(xiàn)異常,立即進行處理,降低不良品的概率。