1)在擠壓過程中,被擠壓金屬在變形區能獲得比軋制、鍛造更為強烈和均勻的三向壓縮應力狀態,可充分發揮被加工金屬本身的塑性。因此,用擠壓法可加工那些用軋制法或鍛造 法加工有困難甚至無法加工的低塑性難變形金屬或合金。對于某些必須用軋制或鍛造法進行 加工的材料,如7A04,7075,5A06等合金的鍛件等,也常用擠壓法先對鑄錠進行開坯.以改善其組織,提高其塑性。目前,擠壓仍然是可以用鑄錠直接生產產品的最優越的方法。

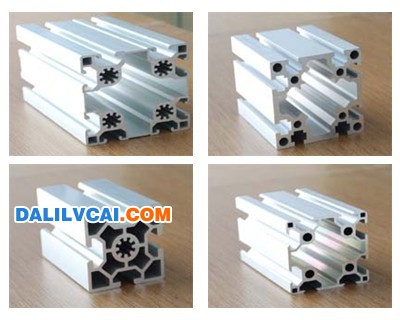

2)擠壓法不但可以生產斷面形狀較簡單的管、棒、型、線產品,而且可生產斷面變化、 形狀極復雜的型材和管材,如階段變斷面型材、逐漸變斷面型材、帶異形加強筋的整體壁板 型材、形狀極其復雜的空心型材和變斷面管材、多孔管材等。這類產品用軋制法或其他壓力 加工方法生產是很困難的,甚至是不可能的。異形整體型材可簡化冷成形、鉚焊、切削、化 銑等復雜的工藝過程,這對于減少設備投資、節能、提高金屬利用率、降低產品的總成本具 有重大的社會、經濟效益。

3)擠壓加工靈活性很大,只需要更換模子等擠壓工具即可在一臺設備上生產形狀、規格和品種不同的制品,更換擠壓工具的操作簡便易行、費時少、工效高。這種加工方法對訂貨批量小、品種規格多的鋁合金材料加工生產廠最為經濟適用。

4)擠壓制品的精度比熱軋、鍛造產品的高,制品表面品質也較好。隨著工藝水平的提高 和模具品質的改進,現已能生產壁厚為(0.3~0.4)±0.10 mm、表面粗糙度達Ra0.8~1.8μm的超薄、超高精度、高品質表面的型材。這不僅大大減少總工作量和簡化后步工序,同時也提高了被擠壓金屬材料的綜合利用率和成品率。

5)對某些具有擠壓效應的鋁合金來說,其擠壓制品在悴火時效后,縱向強度性能遠比其他方法加工的同類產品要高。這對挖掘鋁合金材料潛力,滿足特殊使用要求具有實用價值。

6)工藝流程簡短、生產操作方便,一次擠壓即可獲得比熱模鍛或成型軋制等方法面積更大的整體結構部件,而且設備投資少、模具費用低、經濟效益高。

7)鋁合金具有良好的擠壓特性,可以通過多種擠壓工藝和多種模具結構進行加工。近年來,由于平面分流組合模的不斷改進和發展,通過焊合擠壓法來生產復雜的空心鋁制品獲得了廣泛的應用和推廣。

盡管用擠壓法生產鋁合金制品仍存在幾何廢料損失較大,擠壓速度遠低于軋制速度,生產效率低,組織和性能的不均勻程度較大,擠壓力大,工模具消耗量較大等尚待改進的缺點,但隨著現代科技迅猛發展、新擠壓工藝、設備和新結構模具的出現,上述缺點也正在被迅速克服之中,尤其對鋁合金來說,擠壓加工方法仍不失為一種確保產品品質、綜合效益最好的先進加工方法。

本文出自萬俊機械,轉載請注明!