1 范圍

本標準規定了汽車輕合金車輪的動態彎曲疲勞性能、動態徑向疲勞性能要求

及試驗方法。

本標準適用于全部或部分輕合金制造的汽車車輪。

2 試驗項目

2.1 動態彎曲疲勞試驗;

2.2 動態徑向疲勞試驗。

3 試驗樣品

彎曲疲勞和徑向疲勞試驗用的車輪應是未經試驗或未使用過的新成品車輪,

每個車輪只能做一次試驗。

4 動態彎曲疲勞試驗

4.1 試驗設備

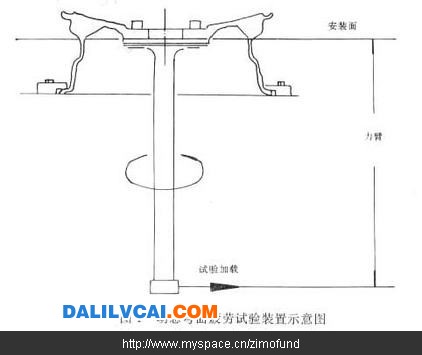

試驗臺應有一個旋轉裝置,車輪可在一固定不變的彎矩作用下旋轉,或是車

輪靜止不動,而承受一個旋轉彎曲力矩作用 (見圖1)。

4.2 試驗程序

.2.1 準備工作

4

根據車輪在車輛上安裝的實際情況,按規定的扭矩最低值的115%,將車輪

緊固在試驗裝置的支承面上,螺母不允許加潤滑劑。

調整車輪位置后,將輪輞的輪緣夾緊到試驗夾具上。試驗的連接件和車輪的

配合面應去除多余的堆聚物、灰塵或雜質。

車輪的螺栓和螺母在試驗過程中可再次緊固。

加載系統應保持規定的載荷,誤差不超±2.5%。

如果,在試驗過程中螺栓斷裂,允許更換螺栓后繼續試驗。

4.2.2 試驗彎矩

試驗彎矩由下式確定:

M=(µ·R d)·F·S

式中:M—彎矩,N·m;

µ--輪胎和道路之間的摩擦系數,設定為0.7;

R—靜負荷半徑,是車輪廠或汽車制造廠規定的該車輪配用的最大輪胎靜負荷半徑,m;

d--車輪的偏距,(內偏距為正,外偏距為負)按車輪廠規定,m;

F—車輪最大額定載荷,由車輪廠或汽車制造廠規定,N;

S—強化試驗系數(見表1)

4.3 動態彎曲疲勞試驗要求

表1 動態彎曲疲勞試驗要求

|

輪輞名義直徑代號

|

強化試驗系數(S)

|

循環次數

|

|

12、13、14、15、16、17

|

1.6

|

100 000

|

|

16、17(選用)

|

1.35

|

250 000

|

4.4 失效判定依據

a)車輪的任何部位可見疲勞裂紋 (用著色滲透法,或其它可接受的方法,

如螢光探傷法檢查);

b)車輪不能繼續承受載荷至所要求的的循環次數。

如果,在達到要求的循環次數之前,加載點的偏移量已超過初始全加載偏移

量的20%,應認為車輪試驗已經失效。

5 動態徑向疲勞試驗

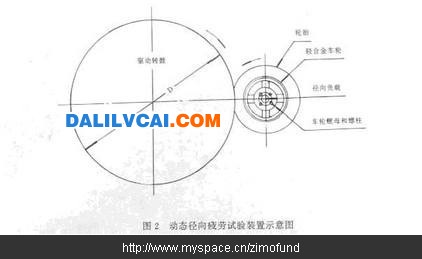

5.1 試驗設備

試驗機是一臺帶有轉鼓的裝置,轉鼓表面光滑,且比加載試驗輪胎接觸區寬,

試驗裝置連接應和車輛上輪毅的裝配特性相同。當車輪轉動時,試驗機能給車輪

施加一恒定不變徑向載荷,車輪加載方向應與轉鼓表面垂直,且與車輪和轉鼓的

中心在徑向上成一直線,轉鼓軸線和車輪軸線應平行。推薦的最小轉鼓直徑為1700

mm(圖2)。

5.2 試驗程序

5.2.1 試驗準備工作

試驗車輪所選用的輪胎,必須是車輪廠或汽車制造廠規定的最大承載能力的

車胎。當試驗無內胎車輪時,將不使用內胎。推薦的輪胎充氣壓力為448±35kPa

(冷態時)。試驗中,氣壓可能提高,但無需調整。

試驗連接件應與車輪相匹配,并用車輪規定使用的螺栓和螺母進行安裝,螺母按規定的扭矩最低值的115%擰緊。試驗過程中,要定期檢查和調整螺母扭矩,螺母不允許加潤滑劑。

加載系統應保持規定的載荷,誤差不超過±2.5%。

如果,試驗過程中試驗輪胎損壞,允許更換輪胎后繼續試驗。

5.2.2 徑向載荷

徑向載荷按下式確定:

Fr=F·K

式中:Fr—徑向載荷,N;

F—車輪最大額定載荷,由車輪廠或汽車制造廠規定,N;

K—強化試驗系數(見表2)。

5.3 動態徑向疲勞試驗要求

表2 動態徑向疲勞試驗要求

|

輪輞名義直徑代號

|

強化試驗系數(K)

|

循環次數

|

|

12、13、14、15、16、17

|

2.25

|

500 000

|

|

16、17(選用)

|

2.00

|

1 000 000

|

5.4 失效判定依據

a)在車輪的任何部位,產生可見疲勞裂紋 (用著色滲透法,或其它可接受

的方法,如螢光探傷法檢查)。

b)車輪不能繼續承受載荷至所要求的循環次數。

汽車行業標準輕合金(鋁)車輪的性能要求和試驗方法PDF高清版下載地址:http://bbs.dalilvcai.com/Industry%20Standard/thread-3279-1-1.html