1 前言

本文將重點介紹重力和低壓鑄造涂料的開發和應用.

自從重力鑄造和低壓鑄造法問世,人們就認識到金屬型涂料的重要意義.選擇和有控制地應用最佳的金屬型涂料,或將涂料進行合理的組合,如同金屬型設計、金屬的處理及澆注系統一樣,對生產精美的鑄件起著重要的作用.

2 涂料的功能和特性金屬型涂料的基本作用有:

•保護金屬模具,延長模具壽命;

•利于鑄件脫模,防止粘結和氧化物堆積;

•控制由鑄造合金向金屬模具傳遞的熱流.

•改善鑄件表面光潔度.

由于生產質量優良的鑄件需要控制鑄造合金充填金屬型腔和在金屬型腔內凝固的全過程,因此金屬型涂層的最重要的功能無疑是使金屬型具有絕熱層并控制熱流由鑄造合金向金屬型腔內的傳遞.

涂料的絕熱性主要取決于三個關鍵因素:

(1)涂料成分;

(2)涂層厚度;

(3)涂層孔隙度.

2 . 1 涂料成分金屬型涂料目前主要是以水為載體,加入高溫粘結劑和耐火填料.絕熱涂料含有絕熱礦物混合料,涂料中的填料在鋁合金的正常溫度下應有足夠的耐火度,保證其不發生化學變化,基本上只是物理作用.金屬型鑄造者在選擇用于所生產的具體鑄件的涂料或涂料成分時,需要考慮的最關鍵的涂料性能是:導熱率、粒度、潤滑性,以保證鑄件易于脫型和表面光潔,并保證涂層有較高的絕熱性以防止鑄件澆不足.目前配制絕熱涂料的主要成分是氧化鋁、滑石粉、云母、硅藻土和氧化鈦,這些礦物質均具有很高的絕熱性.

2 . 2 涂層的厚度

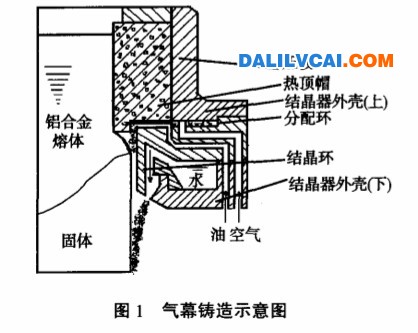

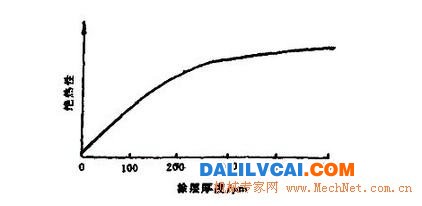

圖1為我們所生產的絕熱涂料涂層厚度與其絕熱性的關系曲線,該圖表明,300μm厚度的涂層,其絕熱重力和低壓鑄造涂料的開發和應用性并不比200μm的涂層提高很多,且由于超過300μm的涂層極易與金屬型分離而剝落,故涂層的最佳厚度應為150~250μm .

圖1 涂層厚度與絕熱性的關系曲線

圖2 DYCOTE 34涂料顆粒形貌示意圖

2 . 3 涂層的孔隙度

涂層孔隙度的形成主要取決于與金屬型型腔表面接觸的載體水的蒸發速度,即取決于涂覆方法和涂覆條件.一般在鑄型溫度為170~200℃時進行涂覆常能獲得最佳的結果.現在大多數鑄造廠涂料的使用還是采用在生產現場人工攪拌,然后倒出一部分稀釋使用,由于人為因素很多,常常導致涂料成分比例失調,有時也導致粘結劑的比例失調,使金屬型保溫性能不均勻和涂層脫落.國外許多廠目前已在生產現場設立中心攪拌站,涂料在中心攪拌站內稀釋并一直保持攪拌狀態,這樣保證其成分均勻一致,從而使涂層在模型上的沉積均勻一致.

在較高的金屬型溫度進行涂覆時,由于涂料的載體水與高溫金屬之間反應強烈,通常能獲得很大的孔隙度,這時涂層的絕熱性自然很好,但涂層對鑄型的附著力及壽命均很低,這是因為過高的金屬溫度會引起強烈"回彈",使涂層難以粘附到金屬型型腔表面上的緣故.

相反,型溫較低時雖然涂層壽命較高,但這種涂層致密,絕熱性很差,而且過低的金屬型涂覆溫度會形成涂層"堆積",當金屬型加熱到工作溫度時就會產生涂層開裂和起皮的缺陷.3 涂料的開發和應用

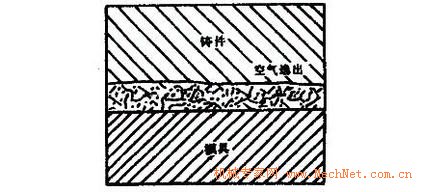

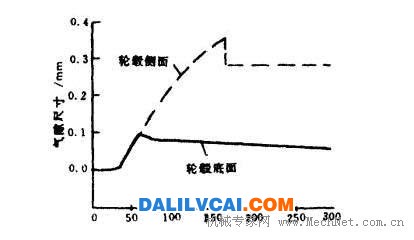

圖3 空氣間隙瞬間變化曲線

DYCOTE 140是一種潤滑的、中高級絕熱涂料,極其通用,常用于小型或中等截面的鑄模,如活塞件,小型的汽車輪轂、摩托車輪轂等,該種涂料涂層經久耐用并具有抗剝落性.

圖4 DYCOTE 39涂層層疊板形形貌示意圖

DYCOTE 39可提供最高水平的光滑晶亮的鑄件表面,由于DYCOTE 39中大量的耐熱充填物如層疊的板形(見圖4),使涂料與金屬液的接觸面積增大,從而使鑄件的表面光澤非常好.但這種耐熱的板形形貌不能夾入大量的空氣,所以其絕熱性比類角形形貌的DY - COTE 34要低,有時候,在需要絕熱的位置,要考慮與DYCOTE 34配套使用.

這三種涂料按其絕熱性排列為DYCOTE 34,DY - 7 5 1COTE 140,DYCOTE 39依次遞減,而鑄件表面光潔度則依次遞增.

3 . 2 潤滑/導熱涂料產品貿易名稱為DYCOTE 11 .以半膠體石墨為基,用于幫助鑄件脫型,同時,DY - COTE 11也適用于重力鑄造的活動部分,如模芯,滑桿等處的潤滑和模具接合面的潤滑.

3 . 3 半絕熱涂料

產品貿易名稱為DYCOTE 36 .該種涂料具有良好的脫型性能和適中的絕熱性能.

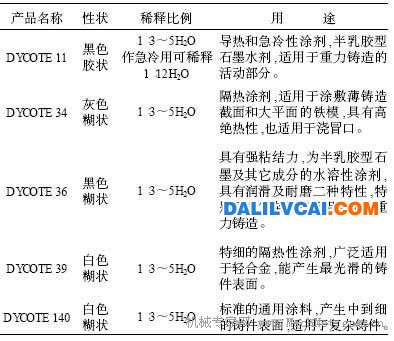

3 . 4 涂料性能綜述表

4、涂料的施涂

4 . 1 模具準備

新金屬型施涂前必須進行徹底的清理,除去所有的潤滑油脂和銹斑,已經使用過的金屬型必須將原有的涂層徹底清除掉。

目前清理金屬型的方法主要是鋼絲刷清除型面污垢,噴砂噴丸清理和濕化學無損清洗法(本公司生產濕化學清洗脫膜劑ANISCOL 100)。清理后的模具均勻地加熱到300~350℃,加熱方法通常采用將煤氣燃燒嘴適當地分布在金屬型內側及四周,但用這種方法加熱金屬型難免會使整個金屬表面產生溫度差。現在,許多鑄造廠已在專用的預熱爐中預熱金屬型模,以保證整個金屬型具有極其均勻和平滑的溫度場。

4 . 2 涂料的混合和稀釋打開桶蓋,將涂料再徹底重混一次,倒出要求量,按要求的稀釋倍數進行稀釋,持續混合一段時間直到其均勻。

4 . 3 施涂待模具溫度降到180℃左右,在模具的不同位置按性能要求選用適當的模具涂料,操作應迅速而仔細,從幾個不同的角度噴入,保持噴槍移動以減少模具表面的盲區。涂料最好是薄薄的噴3~4層而不是厚的1~2層,噴槍離模型距離為200~350 mm ,噴槍壓力設定不大于200 kPa ,噴涂技術好會使鑄件的表面質量出現驚人的提高。涂層厚度控制在150~250μm ,現國外許多鑄造廠已采用磁性筆型儀來測量涂層的厚度,并把它作為一種在線控制的手段。噴涂過程中金屬型的溫度對涂層的工作性能影響很大,因此越來越多的鑄造廠用光測高溫計或計算機外形的熱電偶測量金屬型的溫度,只有控制好各工藝參數,才能生產出完善的鑄件。

5 結束語

金屬型鑄造時,涂層的厚薄、組分和配比均影響合金充型和定向凝固的能力,所以涂料的選擇和施涂成為金屬型鑄造法生產優質鑄件的首要環節。我們相信,隨著鑄件質量要求的日益提高,將導致更廣泛地采用過程控制技術,并推動涂料不斷地改進和發展。

功 能

1、ZD涂料起隔熱,均衡溫度,免除因金屬液的沖擊與腐蝕性從而達到保護摸具和延長摸具使用 壽命可長達1/3以上; 2、防止鑄件產品因局部冷卻過快而造成的開裂和白口鐵形成; 3、吸附時間長達7天之久,透氣性好,每次脫模可用乙炔煙熏處理來代替脫模劑的使用,澆注一個鑄件煙熏一次即可;

優 勢

1、與磷酸鹽涂料相比它特有的物理性能決定了它的優勢; 2、透氣好; 3、保溫隔熱效果明顯,熔點在1650℃以上; 4、噴吐后附著力強且不宜剝落,通常一周后才需修補,ZD涂料不需要象其它涂料一樣每次開摸要噴涂,省卻每天因噴補 涂料而拆裝摸具的繁瑣工作; 5、相對而言價格便宜,大大降低了因使用醇基涂料或進口涂料所帶來昂貴的生產鑄造成本; 6、大大提高生產效益。