設計、加工、檢測一體化循環系統介紹:

當前在汽車、航空等工業領域中,主流的CAD設計軟件還很難滿足復雜外形設計的要求,仍然需要根據由油泥、粘土、木頭或纖維玻璃等制成的手工模型來實現,但這種模型需要用數控機床來加工,就需要有數字模型來編制加工程序,而用三坐標測量機進行掃描測量,就可得到該數字模型。首先,將手工模型放置在三坐標測量機中定位夾緊,然后進行測量以形成模型的點云數據集,最后通過文件的通用格式(igs,step等)將由這些幾何特征形成的點云數據集導入CAD/CAM軟件中(如MasterCAM,Pro/E,UG等), 利用這些點云來形成曲線、曲面或者實體。在實體建模過程中,我們一定要結合原始模型的特征來編輯由點云形成的空間曲線特征,控制轉折點的合理位置。曲線可以是精確點點連接、也可以擬合形成,或介于兩者之間。根據需要創建曲線,可以改變控制點的數目來調整曲線。控制點增多則形狀吻合度好,控制點減少則曲線較為光順。可以通過曲線的曲率來判斷曲線的光順性,也可以檢查曲線與掃描點的吻合性,還可以改變曲線與其它曲線的連續性(連接、相切、曲率連續)。同時也可以進行模型的設計修改等。總之, 曲線編輯和實體建模設計修改過程是一個技術性和經驗性很強的階段,需要有專業技術人員來完成。接下來是利用設計數模進行刀具路徑設置形成數控機床可識別G、M代碼,并將其輸入數控機床來加工產品。加工完成后再次利用三坐標測量機來測量加工出來的產品,并與原始設計數模比較得出加工誤差,如果符合模型的要求,則批量生產。反之,再修改加工工藝或者進行返修加工。

汽車輪轂反逆工程實例

現就利用西安力德測量設備有限公司生產的三坐標測量機測量軟件功能和CAD/CAM軟件MasterCAM進行汽車輪轂逆向工程進行闡述:

測量設備:FLY1086 CNC3000 (西安力德測量設備有限公司制造)

特征分析:汽車輪轂屬于回轉體零件,重要表面是外輪廓與輪胎配合表面,要求是光滑平整,滿足汽車的高速行駛,中心孔位置度等。

測量方案:分兩次安裝測量,將坐標系定義在中心孔中心。測量回轉體母線利用CAD/CAM軟件將母線旋轉可以形成回轉體,然后將其他測量元素進行旋轉、拉伸或者切除,陣列特征編輯來形成輪轂實體。

利用軟件:三坐標測量機測量軟件 MasterCAM

測量軟件說明:西安力德測量設備有限公司生產的三坐標測量機測量軟件可實現虛擬測量、脫機編程、連續掃描測量、形位公差評定、CAD輸出等功能。尤其是連續掃描測量及CAD輸出功能使逆向工程成為可能。

Master CAM說明:可實現CAD/CAM功能, 在輸入點云數據圖時會提示是否將其合并,如果合并可將同一坐標系下生成的若干數據文件合并生成一個文件, 便于編輯點云和曲線、曲面或者實體等。

具體操作步驟:

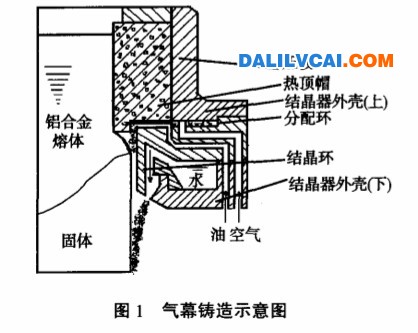

圖1 操作流程示意圖

如圖1所示:先將輪轂模型放在三坐標測量機中,進行掃描測量得到點云數據,再傳給CAD軟件進行設計修改。圖2即是導入到MasterCAM中的數據點云形成的特征曲線。經過旋轉、拉伸、切除和陣列編輯設計修正后,如圖3所示為在MasterCAM中形成輪轂數模實體。

圖2 數據點云圖

圖3 輪轂數模實體

然后通過通用格式就可以把設計數模輸給三坐標機進行脫機編程等操作形成零件測量程序。也可直接進行數控編程形成G、M代碼,輸入數控機床進行加工。最后將加工好的輪轂零件再用三坐標測量機進行測量檢驗方可知道加工出來的零件是否符合原始輪轂模型的要求。如果符合,即可批量生產。反之,再進行返修加工或者修改加工工藝。這樣就實現了設計、加工、檢測一體化的無縫鏈接循環系統,并且在這個系統中的檢測都是以三坐標測量機為標準來實現的,而且都是電腦直接進行數據的輸入、輸出,避免了人為圖紙傳遞過程中帶來的誤差。同時也提高了設計研發的效率,縮短了設計、加工、檢驗的時間,使優質的產品能夠更快、更好的投放市場。 [Page]

結束語

逆向工程是一項能夠促進工業快速發展的新技術,是提高和改進傳統設計思維方式的新辦法。我們只有在長期的生產實踐中不斷的摸索,才能使這項技術發揮它巨大的能量和效率。