鋁及其合金由于其優(yōu)良性能,已廣泛應用于建筑、航天、電器、電子產(chǎn)品及日用品等各個方面,其產(chǎn)量和用途均已成為僅次于鋼鐵的第二大金屬材料。隨著現(xiàn)代科技的發(fā)展,對鋁合金表面性能的要求越來越高,如耐蝕性、耐磨性和裝飾性等等,鋁合金表面處理技術正是在這種背景下產(chǎn)生并不斷發(fā)展的[1 3]。

鋁合金的表面處理方法主要有電鍍、化學鍍、化學氧化、陽極氧化及微弧氧化等,其中化學鍍鎳的應用比較普遍。鋁合金化學鍍鎳可以改善其耐蝕性和耐磨性,使其具有釬焊性。但是,鋁合金在大氣中形成的氧化膜與金屬鍍層結合不好,要想獲得良好的鍍層必須徹底去除表面氧化膜并使之在化學鍍鎳前不再形成,這是鋁合金化學鍍鎳的一個難點,鋁合金也因此被視為“難鍍”基材之一。目前,化學鍍鎳在難鍍基材方面的工藝尚有待改進[4 9]。本文采用特殊方法對鋁合金進行前處理,通過正交試驗確定鋁合金化學鍍鎳工藝條件。測試鍍層的沉積速度、結合力、耐蝕性及孔隙率。

1 化學鍍鎳試驗

1.1 工藝條件優(yōu)化

試驗在恒溫水浴中進行,采用立式攪拌機進行攪拌,轉速為250r min~500r min,用pHS 25酸度計精確測定鍍液pH值。試驗材料為直徑3mm的鋁合金棒材。

將試驗溫度控制在80℃~85℃,然后以鎳鹽、還原劑及絡合劑的含量和鍍液pH值為主要因素,在單因素試驗基礎上進行四因素三水平正交試驗[10 11],考察指標為鍍層沉積速度。然后以優(yōu)選工藝加工試樣,并進行性能測試。

1.2 工藝流程

每次試驗按如下工藝流程進行:化學除油→冷水洗→堿蝕→冷水洗→特殊處理→冷水洗→蒸餾水洗→化學鍍鎳→冷水洗→熱水洗→干燥→熱處理。

特殊處理液由無機酸和氧化劑組成,無機酸:150mL L;氧化劑:75mL L;室溫處理20min。

1.3 性能測試

試驗結束在掃描電鏡下觀察鍍層截面,測量鍍層厚度,用鍍層厚度值除以鍍覆時間,得出反應沉積速度,此為平均鍍速。按GB-T13913-92的相關規(guī)定,采用熱震試驗檢查鍍層結合力,用濃硝酸試驗和浸泡試驗檢測試樣的耐蝕性[12]。

2 結果與討論

2.1 單因素試驗

2.1.1 硫酸鎳濃度的確定

硫酸鎳濃度是影響鍍層沉積速度的主要因素。隨著硫酸鎳濃度的升高,鍍層沉積速度會加快,但在乳酸體系的化學鍍鎳溶液中,這種趨勢不是很明顯。試驗得知,當硫酸鎳含量達到30g L以后,鍍層表面粗糙,鍍液自分解現(xiàn)象嚴重,容器壁上有鎳沉積。另外,硫酸鎳濃度的升高,鍍層結合力和耐蝕性增大,因此,鍍液中的硫酸鎳含量控制在20g L~30g L。

2.1.2 次亞磷酸鈉濃度的確定

次亞磷酸鈉濃度主要對鍍層沉積速度和耐蝕性產(chǎn)生影響。在一定的pH值范圍內(nèi),次亞磷酸鈉濃度增加,鍍層沉積速度加快,但在試驗過程中,如果次亞磷酸鈉的含量過高,鍍液不穩(wěn)定,易使鍍層粗糙或形成暗鍍層。次亞磷酸鈉含量控制在20g L~30g L。

2.1.3 乳酸濃度的確定

加入乳酸后,鍍液通常比較穩(wěn)定,因為鎳離子與乳酸中的兩個配位體生成配位鍵,使絡離子具有環(huán)狀結構,即生成了內(nèi)絡合物[11]。當鍍液中存在乳酸時,鍍速隨著乳酸濃度的提高而增加,達到最大值以后,乳酸濃度繼續(xù)增加,鍍速降低。乳酸的加入,還可以使鍍層的外觀得到改善,使鍍液工作pH值提高[7]。通過試驗,乳酸的用量確定15mL L~25mL L。

2.1.4 pH值的確定

pH值同樣會影響鍍層沉積速度。pH值低于3時,化學鍍鎳反應很難發(fā)生;pH值高于6,鍍液自分解嚴重,施鍍過程中pH值下降快,鍍層表面出現(xiàn)大量氣孔。pH值控制在4.5~5.5時,鍍液穩(wěn)定,鍍層光滑平整。

2.2 正交試驗及結果

表1及表2是正交試驗因素水平表及極差分析結果。由表2可知,各影響因素的主次順序為:A>B(C)>D,其最佳工藝條件為A3B3C1D2,即:硫酸鎳30g L,次亞磷酸鈉30g L,乳酸15mL L,pH5.0。

2.3 驗證試驗結果

2.3.1 特殊處理對鍍層表面狀態(tài)的影響

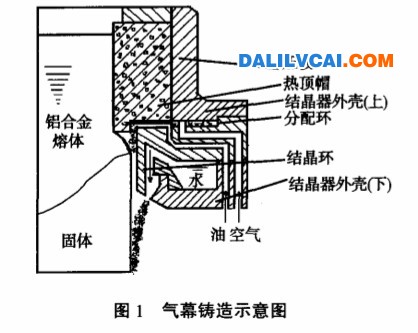

圖1是經(jīng)過無機酸特殊處理后試樣及鍍層表面狀態(tài)的掃描電鏡照片。

由圖1可以看出,特殊處理后試樣表面形成了細小的均勻分布的蜂窩,這些蜂窩可以作為鍍層的沉積點,使鍍層與基體間結合更緊密。隨著處理時間的延長,蜂窩分布更加均勻,但處理時間超過30min后,基體腐蝕量加大。目測鍍層完整,光亮,無針孔、氣泡、陰陽面等表面缺陷,在掃描電鏡下觀察,鍍層表面為均勻的球形胞狀物,光滑致密,說明特殊處理后留下的空穴不會影響鍍層的表面質(zhì)量。

2.3.2 鍍層厚度

及沉積速度圖2是經(jīng)過熱處理后的鍍層斷面的掃描電鏡圖像,鍍覆2h后鍍層厚度為25.3μm,用鍍層厚度除以鍍覆時間即得沉積速度,所以鍍層沉積速度為12.6μm h。

2.3.3 結合力試驗結果

同樣由圖2可以看出鍍層與基體間沒有出現(xiàn)縫隙,說明二者結合力良好。因為在對鍍層進行熱處理時,發(fā)生了原子互擴散,導致非晶與微晶發(fā)生重結晶,生成金屬鎳的晶胞和金屬間化合物,這些金屬間化合物引起鍍層的硬化;隨著熱處理的持續(xù),鍍層與基體間的互擴散使二者結合力得到改善,而且低溫熱處理還可以提高鍍層的耐蝕性,消除部分內(nèi)應力[13-14]。

2.3.4 耐蝕性測定

浸泡試驗中,鍍層腐蝕失重與時間的關系如圖3所示。

在開始階段,試樣腐蝕速度較慢,48h后試樣周圍有白霧出現(xiàn),72h后,在試樣的棱角處可以觀察到有腐蝕液滲透的痕跡,腐蝕速度有加快的趨勢,因為在化學鍍鎳過程中,存在邊緣效應。鍍層生長方向是沿“臺階”向前推進,如果基體存在較銳的棱角,鍍層就會在此處優(yōu)先生長;而鍍層的加厚,則是靠層與層的重疊來完成的[15]。隨著鍍層重疊次數(shù)增多,以及層與層之間的參差排列,在試樣邊緣就形成了層狀組織,而容易被優(yōu)先腐蝕。浸泡96h后,鍍層主要表面沒有出現(xiàn)鼓泡或起皮現(xiàn)象,說明耐化學腐蝕性良好。用硝酸點滴法測試時,試樣表面變色時間為47s,達到了耐腐蝕性的要求。

3 結 論

(1)本試驗所采用的前處理工藝操作簡單,克服了傳統(tǒng)的“二次浸鋅”方法流程復雜的缺點,滿足鍍層表面質(zhì)量及結合力要求,處理液可以反復使用,而且不會污染環(huán)境。

(2)試驗優(yōu)選出了沉積速度較快且鍍層性能良好的鋁合金化學鍍鎳工藝:硫酸鎳,30g L;次亞磷酸鈉,30g L;乳酸,15mL L;pH,5.0。

(3)采用優(yōu)選工藝獲得的鍍層表面光亮,均勻完整,結合力和耐蝕性良好。

參考文獻:

[1] 楊綺琴.鋁及其合金的表面處理[J].廣東有色金屬,1993,(3):74-79.

[2] 路貴民,王兆國,李冰.鋁合金腐蝕與表面處理[M].沈陽:東北大學出版社,2000.