鋁是地殼中含量最高的金屬元素之一,且純鋁在空氣中其表面能夠形成一層致密的氧化膜,具有很好的耐氧化性能。在鋁中添加其他合金元素形成的鋁合金具有密度小,機械強度高,易于加工,表面美觀等優點,廣泛應用于建筑、航空、航天、化工、汽車、電子、通信等領域。但是鋁合金表面硬度低,腐蝕電位較負,耐磨性較差,表面氧化層在酸、堿和一些腐蝕離子(如Cl-離子等)存在的環境中容易被腐蝕,這些缺點嚴重限制了鋁合金的應用,為了克服這些缺點,鋁合金在使用之前需要進行表面處理,所以鋁合金表面處理工藝和技術得到廣泛的重視,表面改性技術研究也不斷深入。特別是近年來航空、航天、電子等工業飛速發展,對鋁合金表面性能提出了更高的要求,所以許多表面處理技術的研究應運而生。目前研究較成熟的鋁合金表面改性技術主要有陽極氧化、噴涂、電泳、電鍍、激光熔覆、等離子微弧氧化、分子自組裝技術等,應用較為廣泛的技術主要是陽極氧化、噴涂、電泳、電鍍等。本文主要是對研究熱門且能夠滿足更高性能需求的激光熔覆、等離子微弧氧化、分子自組裝技術進行介紹。

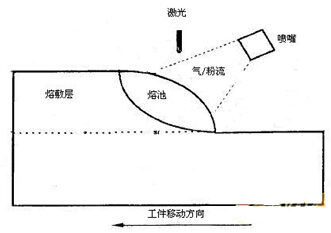

1. 激光熔覆

目前我國激光熔覆大多采用的是CO2激光器,國外50kW CO2氣體激光器已成功商品化。國內武漢金石公司生產的CO2氣體激光器可達到10kW,并已投放市場。國外已成功研制出體積小、成本低、波長短的半導體激光器,而國內這方面的技術比較薄弱。激光熔覆是一個動態的快速熔化和凝固過程,極高的凝固速率使組織細化、出現非平衡相和過飽和固溶體相等,出現的組織表現出優異的性能,并且熔覆的陶瓷層與基體形成穩定的冶金結合,結合牢固有很好的耐磨性能[1,2]和耐腐蝕性能。陳傳忠[3]等采用激光熔覆使氧化鋁涂層由片狀結構變為等軸晶和樹枝晶,有效的消除疏松、空隙等缺陷,并且提高了氧化鋁層的均勻性,從而減少涂層中微電池數目,耐腐蝕性能顯著提高。王國[4]化等采用激光熔覆在AA6063鋁合金表面制備Al-Ti圖層,并觀察其顯微組織和性能,發現Al元素和Ti元素以原子比為3:1混合并加入不同比例的TiC作為熔覆材料,形成的涂層主要由α-Al、Al3Ti和TiC三相組成。整個涂層由灰色樹枝晶和黑色支晶間組織及白亮的顆粒相組成。并通過EDX推斷樹枝晶為Al3Ti相。支晶間相組織為α-Al相,白亮顆粒為TiC強化相。電化學測試表明隨著TiC顆粒含量的增加,涂層的耐腐蝕性能提高。

圖1 鋁合金表面激光熔覆示意圖

激光熔覆過程中由于冷卻極快容易造成涂層開裂,開裂是是激光熔覆中極易出現的問題,也是影響涂層性能的最大因素。張松[5,6]等采用2kW YAG激光器在6061鋁合金表面激光熔覆NiCrBSi合金,研究發現激光熔覆組織主要以NiAl,Ni3Al,NiAl3和Al3Ni形式存在通過對對激光熔覆溫度長的模擬與驗證研究,建立符合激光輻照實際情況的溫度場數學模型,為激光熔覆加工冷卻過程的開裂等缺陷分析和研究提供了很好的理論依據。胡木林[7]等推出一個計算覆層殘余應力的微分公式,同時提出一個激光熔覆相容性設計的概念,指出激光熔覆相容性設計包括化學相容性、組織相容性、物理相容性三方面的內容,據此來設計熔覆層,能有效防止熔覆層開裂。宋武林[8,9]等分析研究熔覆層層裂紋的開裂機制及裂紋敏感性的影響因素及其抑制方法,通過分析比較提出了真空激光熔覆技術,在真空條件下熔覆大大減低了裂紋敏感性,熔覆層性能和穩定性得到提高。

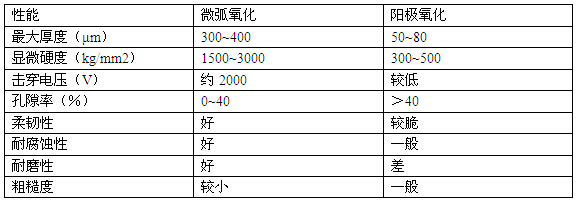

2. 等離子微弧氧化

等離子微弧氧化也叫火花陽極氧化、微等離子體氧化,是電化學過程與物理放電過程共同作用的結果。它是近十幾年在陽極氧化基礎上發展起來的,但兩者在機理工藝及涂層性質上有明顯區別(如表1所示),陽極氧化或者自然氧化形成的氧化膜一般是非晶態的氧化鋁,而微弧氧化氧化膜的厚度可達300-400μm大大高于陽極氧化形成的氧化膜,且微弧氧化則含有相當數量的晶態氧化鋁,并且這是一種硬度很高的高溫相,因此微弧氧化膜硬度特別高(最高可達3000HV),耐磨性能特別好。且通過改變電解液的成分及工藝參數可制備出多種不同成分、晶體結構和性能的陶瓷膜層。等離子微弧氧化形成的膜層與基體在離子鍵作用下結合在一起,并在等離子體弧光放電作用下使基體和涂層形成牢固的微區冶金結合[10]。

表1 鋁合金微弧氧化與陽極氧化性能對比

在等離子微弧氧化過程中等離子體起到了重要作用,一般來說有化學和物理兩個方面的作用,它是陽極氧化之后膜厚繼續增加的關鍵。來永春[11]等探討等離子作用發現等離子體能夠加速鋁合金氧化,氧化和溶解是一個動態過程,當氧化速度大于溶解速度時膜厚度可繼續增長,等離子體加速了氧化過程,因而促進厚度的增長;等離子體物理效應包括促使無序Al2O3膜轉變成含有α-Al2O3和γ-Al2O3的氧化膜和產生滲透氧化,O+在脈沖的作用下加速進入鋁基體內,形成滲透氧化。微弧氧化在鋁合金表面可形成膜硬度可達Hv=1.47~19.6kN?mm-2的陶瓷氧化膜,并且氧化膜表面厚度可達109Ω,達到某些電子器件抗靜電的要求[12]。

微弧氧化過程主要受到是電壓、電流、氧化時間以及溶液性質等影響,電流、電壓越大能量密度越大,隨著能量密度的增大陶瓷層的強度和顯微硬度都顯著提高[13]。楊麗珍[14]采用等離子微弧氧化在ZY12鋁合金表面生成一層陶瓷膜,結果顯示堿性電解液(NaOH和NaSiO3?9H2O溶液)濃度對陶瓷膜的性能有很大影響,NaSiO3?9H2O溶液濃度為5g/L的時候陶瓷膜耐磨性能最好。王永康[15]等報道了鋁合金微弧氧化溶液中添加劑的作用,在NaSiO3-KOH溶液中加入少量硼酸,可提高陶瓷層的硬度和光澤度,假如少量有機酸,可延長電解液的使用壽命。郝建民[16,17]等嘗試用弱酸性(pH=6.5~7)介質和中性介質中進行微弧氧化實驗,并研究其陶瓷膜生長規律及氧化電壓隨時間的變化規律;結果表明在弱酸性溶液和中性溶液中同樣可以制備得到致密、光滑、高硬度的陶瓷層,中性溶液中加入一定量的檸檬酸鈉,合金表面產生的微區等離子放電起始電壓越低,而降低電壓值會提高陶瓷層的厚度和和粗糙度。

微弧氧化陶瓷層主要由α-Al2O3和γ-Al2O3組成,兩相的分布決定了膜層的性能,一般陶瓷層從外到內α相逐漸增加,γ-Al2O3相逐漸減少。外部疏松層主要是γ-Al2O3相,而比較致密的內部兩個相的含量接近1:1[18]。

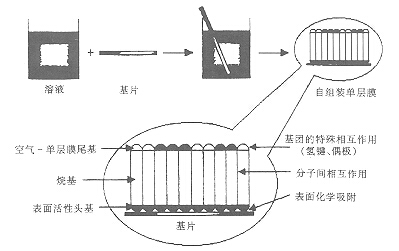

3. 分子自組裝

圖2 鋁材表面分子自組裝機理

自組裝技術是指在稀溶液中固-液界面分子及納米微粒等結構單元在沒有外界因素干涉的情況下,利用自然界的自組裝現象,通過非共價鍵作用自發形成化學鍵連接的取向緊密排列的二維有序單層膜。自組裝吸附的關鍵取決于驅動力,包括外部驅動力和內部驅動力,外部驅動力如表面形貌、形狀、表面官能團和表面電勢等,內部驅動力包括范德華力、氫鍵、靜電力等[19]。由于自組裝膜在鋁合金表面形成的是一層單分子緊密排列薄膜,厚度僅為納米級別,分子一端的功能基團與金屬表面形成穩固結合,而尾基暴露在空氣中并且為疏水性,可以阻礙金屬在腐蝕環境下因為離子進入金屬基體表面導致腐蝕,因而在提高緩蝕性能的同時不會影響金屬本身的顏色,并且自組裝單分子膜技術提供了能在分子水平上控制界面性質,人工設計獲得特定功能膜材料的有效方法,近年來成為涉及固體物理,材料科學,微電子學,生物傳感學,腐蝕科學等學科交叉領域的非常活躍的研究領域。鋁表面的自組裝膜主要是硅烷,膦酸和羧酸三大體系。

(1)硅烷自組裝膜

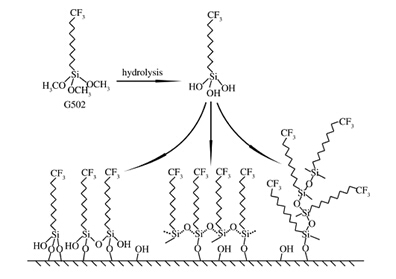

圖3 烷基硅烷自組裝機理

羥基化了的鋁表面與硅烷相互縮合形成Al—O—Si共價鍵結合,且Al—O—Si鍵結合牢固,A. Frignani[20]等研究了有長鏈硅烷在鋁合金表面形成自組裝膜的耐腐蝕性能,結果表明硅烷在鋁合金表面形成的自組裝膜有良好的耐腐蝕性能,并且腐蝕性能隨著硅烷分子鏈長的增加而增強,鏈長達到8個碳原子之后繼續增加鏈長自組裝膜的緩蝕性能保持不變。Si原子有四個孤對電子,因此硅烷分子含有3個Si—OH官能團,當一個Si—OH與金屬表面結合之后,剩下的Si—OH會與鄰近的Si—OH基團發生縮合反應,增加了分子之間的結合強度和膜的致密性,從而可提高自組裝膜的緩蝕性能。如圖3所示硅烷分子上未與鋁合金表面結合的Si—OH與溶液中游離的硅烷發生縮合反應從而使自組裝膜表面形成納米級別的粗糙結構,這些結構增加了自組裝膜的疏水性,疏水性的膜可以阻礙腐蝕溶液或離子滲透到鋁合金基體表面造成腐蝕[21-23]。徐斌等[24]利用Tafel測試鋁表面自組裝膜的耐腐蝕性能,表明雙-[3-(三乙氧基)硅丙基] 四硫化物(BTESPT) 對鋁合金的陽極氧化和陰極還原都有很好的抑制作用,但主要是抑制陰極反應來提高緩蝕效果。并且緩蝕膜的存在主要是阻礙鋁合金和腐蝕液之間的O2和電子遷移和擴散,從而抑制陰極極化反應。

(2)膦酸自組裝膜

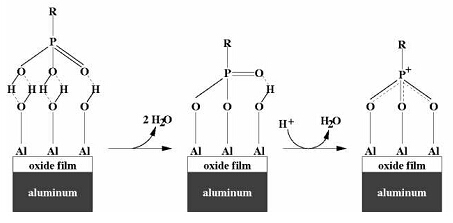

烷基膦酸與鋁合金形成的鍵合牢固,有很好的緩蝕性能。羥化的鋁合金表面和膦酸的兩個P—O—H基團脫去兩個H2O形成P—O—Al結合,然后P=O與鋁合金表面的羥基在H+的作用下脫去一個H2O,最終膦酸與Al形成一種穩定的三叉結構。圖1為烷基膦酸在鋁表面組裝示意圖。鋁合金表面羥基數量增加能夠促進膦酸的吸附。M. Giza,P[25]等研究了有機膦酸在等離子改性的覆蓋氧化物的鋁表面的吸附動力學,結果表明增加鋁合金表面羥基數量促進了膦酸的吸附,并且隨著組裝時間的延長吸附的自組裝膜的接觸角增大,達到一定時間后不再發生變化,說明達到一定時間后鋁合金表面的羥基與膦酸反應完成不再繼續吸附。自組裝溶液中存在水有利于鋁合金表面的羥基化,并且H2O促進膦酸電離出H+加快了三叉結構的形成。Adam Roberts[26]等采用XPS成像研究鋁合金拋光表面,研究表明在機械拋光表面的偏析相與基體表面膦酸與鋁合金都形成穩定的三叉結構。陳庚[27]McCormick[28]等研究了溶劑中水對2024鋁合金表面膦酸自組裝膜緩蝕性能的影響,結果表明膦酸在鋁合金表面形成了致密的自組裝膜,在3.5%NaCl溶液中緩蝕效率可達92%。并且在自組裝溶液中添加水促進鋁合金表面羥基化,有利于膦酸分子的吸附,提高了膜的致密性和結合強度,增強了膜在Harrison溶液中的緩蝕性能。

圖4 鋁表面烷基膦酸自組裝機理

(3)羧酸自組裝膜

羧酸傾向于通過鋁表面的Al2O3靜電吸附而且和烷基長鏈的范德華力交互作用形成單分子薄膜,在含水條件下鋁原子可能結合羥基或水分子,鋁原子此時帶上了一個正電荷,羧酸電離產生帶負電荷的羧基,羧基與帶正電的Al原子以離子鍵形式結合[29]。基底與羧酸分子的鍵合方式和分子鏈的取向與膜的缺陷程度關系密切,所以反應時間的長短、基底的處理、雜質等會影響羧酸分子的鍵合方式從而影響自組裝膜的性能[30]。莫宇飛[31]等的全氟羧酸自組裝的納米摩擦學性能研究表明采用氣相沉積的方法在鋁表面沉積一層穩定的自組裝膜,得到的自組裝膜羧酸分子與鋁基體表面垂直,自組裝膜為疏水性,有很好的減摩效果,并且鏈長較長羧酸膜有更好的潤滑效果。Ioannis L.Liakos[32]等研究了不同單官能團有機分子在磁控濺射鋁表面的自組裝膜,結果顯示C4H9COOH、C10H21COOH和C18H37COOH在鋁表面形成的自組裝膜有很好的緩蝕性能,并且隨著鏈長增長自組裝膜的疏水性提高。但是由于羧酸自組裝膜耐腐蝕性能不如烷基膦酸和硅烷,目前羧酸的研究主要集中在潤滑性能和吸附動力學。

4. 結束語

對鋁合金表面改性技術的研究進展與應用情況進行綜述,重點對激光熔覆、等離子微弧氧化(PMAO)、分子自組裝(SAM)技術的原理、特點及研究成果與發展前景進行介紹。隨著時代科技的發展,鋁合金在航空航天、汽車、電子以及通信等領域的應用日益廣泛,對鋁合金表面性能要求也越來越高,只有賦予鋁合金優異的表面性能,才能滿足更加惡劣或者特殊的使用環境要求。

激光熔覆、等離子微弧氧化和分子自組裝無疑具有很大的發展前景,但是也存在一些問題有待繼續研究完善。激光熔覆的裂紋敏感性,等離子微弧氧化的溶液穩定性和分子自組裝膜的耐高溫性能等都需要進一步深入研究探討。

未來鋁合金表面處理將朝著功能化、納米化、節能、清潔、無污染、工序簡單、成本低和生產效率高的方向發展,新技術的產業化和商業化還需要研究工作者不斷的探索。