1前言

鋁型材涂裝前處理主要以鉻酸鹽技術為主,但是鉻酸鹽中六價鉻對環境和人類有嚴重危害性。2003年和2006年歐盟的《報廢電子電氣設備指令》(WEEE)和《關于在電子電氣設備中限制使用某些有害物質指令》(ROHS)政策,禁止電子、電器類產品中含有六價鉻、鉛、汞、鎘等6種有害物質,實現相關產品無鉻化;歐盟REACH法規可能將導致三氧化鉻及其他鉻酸鹽最早的“日落之日”為2016年5月[1]。目前已經工業化的無鉻化學轉化處理主要是鈦或鋯與氟的絡合物體系,此無鉻化學轉化處理已經積累較多的經驗,并且歐洲已經在鋁箔和鋁罐方面大量使用,由于國內部分廠家在無鉻技術的前期應用中出現過問題,導致國內對于無鉻技術接受度普遍較低,無鉻轉化技術在我國國內仍處于萌芽階段,國內鋁型材前處理鉻化替代技術的研究與應用是行業共識和趨勢,是必須堅持的技術發展方向[1-4]。

營口三三鋁業有限公司是目前國內為數不多的在立式生產線采用具有完全自主知識產權的國內鋯鈦轉化膜技術的企業之一。2012年8月,該公司采用北京大學深圳研究生院與大連工業大學共同研發的鋁型材鋯鈦系無鉻轉化膜技術,在其臥式前處理生產線進行了為期3個月的中試,2013年5月,在其立式涂裝生產線進行了規模化應用,至今已連續運行6個月,累計加工鋁型材7000余噸,產品質量穩定,客戶反饋良好。

2鋯鈦轉化膜技術的應用

2.1立式涂裝工藝為:

預脫脂→脫脂→水洗1→水洗2→鋯鈦化處理→水洗3→水洗4→純水洗→干燥→粉末涂裝

在該生產線的工藝控制上,除鋯鈦化處理工序外,其他工序參數與鉻酸化處理的參數要求一致。在鋯鈦化處理工序,控制的參數為工作液的pH值和鋯濃度點數,pH值的控制范圍為4.6~5.2,鋯濃度點數的控制范圍為2.0~5.0。在生產線運行的第一個月內,成品檢測項目包括:一次附著力、二次附著力(水煮)、高壓水煮、醋酸鹽霧、銅加速醋酸鹽霧、沖擊等。其中一次附著力、二次附著力每天三次隨線抽樣檢測,其他項目每周抽樣,由三三鋁業委托第三方檢測。在隨后的生產中,按三三鋁業的質量控制規范進行檢測。

2.2鋯鈦轉化膜工藝日運行數據分析

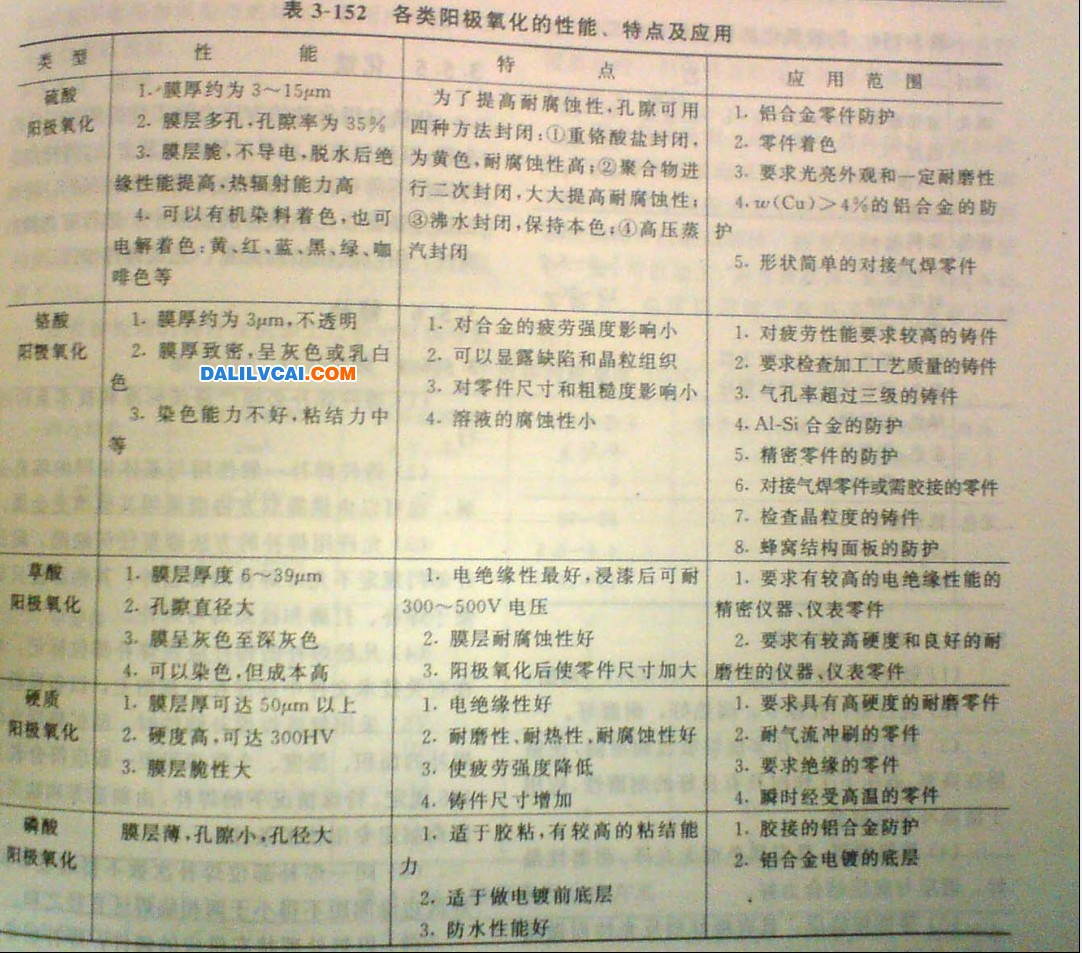

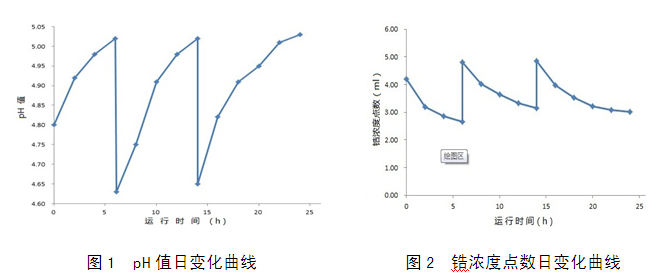

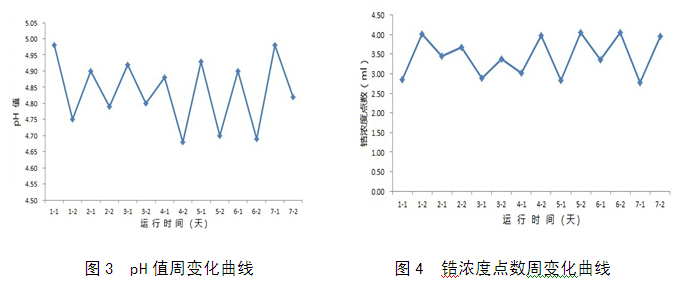

2013年5月7日7:00至5月8日7:00對鋯鈦工作液的pH值和鋯濃度點數進行測定,頻率為2小時1次,測定結果如圖1、圖2 所示(坐標中0點為5月7日早上7點測量值,依次后推)。當日生產量為1.0~1.5噸/h。從圖1、圖2中看出,隨著鋁加工量的增加,工作液的pH升高,鋯濃度點數降低,加工6小時后(7日13:00),工作液pH值、鋯濃度接近參數下限,此時向工作液中補加藥劑,藥劑加入后工作液pH值降低,同時鋯濃度點數升高,接近參數上限,繼續應用8小時后,參數再次接近下限,再次補加藥液,至8日7:00,工作液參數又一次接近下限,應再次加料。從當日運行結果看,每工作24小時應加料3次。在當日抽檢的所有樣品一次附著力、二次附著力(水煮)、高壓水煮、醋酸鹽霧、銅加速醋酸鹽霧、沖擊等各項指標全部合格。

2.3鋯鈦轉化膜工藝周運行數據分析

2013年5月7日7:00—2013年5月14日7:00對鋯鈦工作液連續運行一周的pH值和鋯濃度點數進行測定(分別取每天的11:00和15:00兩個測量值),測定結果如圖3、圖4所示。每天11:00的測量值為加料前2小時的工作液參數,15:00的測量值是加料后2小時的工作液參數,加料頻率為每工作8小時一次,加料量根據測定的工作液參數添加,由圖3看出,工作液pH值始終控制在4.6~5.2之間,鋯濃度點數始終控制在2.0~5.0之間。在這7日內抽檢的樣品全部指標均合格。

3鋯鈦轉化膜技術的性能測試

3.1鹽霧性能

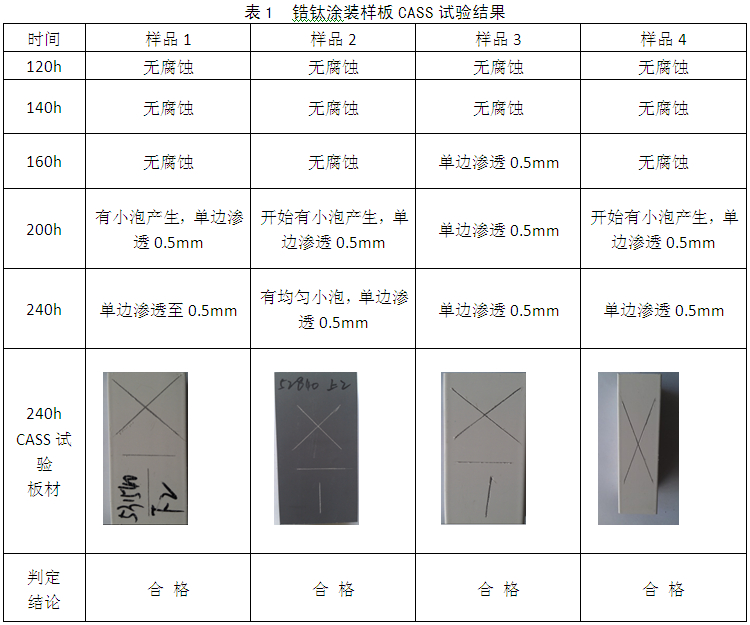

為了研究無鉻轉化膜噴涂鋁型材的耐蝕性能,對樣品進行檢測,檢測結果均達到相關標準要求,部分結果見表1。

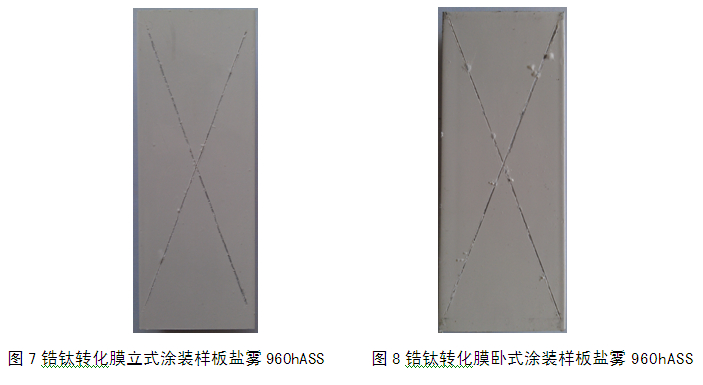

為更好地判定鋯鈦轉化膜技術在立式生產線和臥式生產線上的性能,分別對三三鋁業有限公司鋯鈦轉化膜立式、臥式涂裝生產線的涂裝樣板進行960小時ASS鹽霧試驗,結果如圖7、圖8。從圖7和圖8中可以看出鋯鈦轉化膜技術立式生產線的處理樣板鹽霧性能優于臥式生產線的樣板。

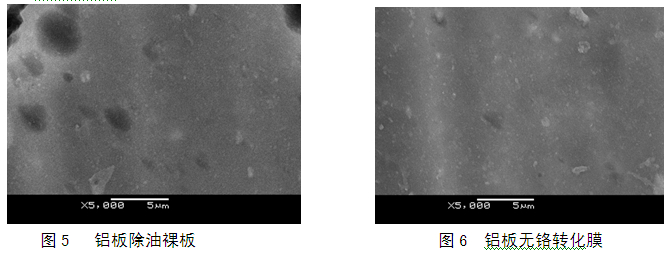

3.2鋁板經鋯鈦轉化膜處理前后,掃描電鏡(5000倍)對比照片如圖5、圖6所示:

從圖5、圖6的電鏡照片對比中可以看出經鋯鈦轉化膜處理前后,鋁板表面狀態未見明顯區別,這可能與鋯鈦轉化膜膜層過薄及膜的無定型狀態有關。

4結論

在嚴峻的環保壓力下,鉻酸鹽替代技術的應用成為鋁型材涂裝行業的發展趨勢。鋯鈦轉化膜技術是最有潛力實現規模化應用的無鉻技術。本文對營口三三鋁業立式涂裝生產線應用鋯鈦轉化膜技術的現場數據進行分析,對鋯鈦化技術的應用工藝進行了研究。研究結果表明,在應用過程中,只有保證工作液pH值、鋯濃度在參數控制范圍內,才可實現工藝連續穩定運行。

1、具有自主知識產權的國產鋯鈦轉化膜技術完全可以適用于鋁型材的無鉻轉化處理,尤其是立式生產線表現的性能更佳;

2、工藝運行中,應保證pH和鋯濃度點數在參數范圍內;

3、在鋯鈦工藝中,雖杜絕了鉻的排放,但生產過程中用水量并未明顯減少,應結合鋯鈦技術的特點對工藝進行優化,以減少用水量;

4、由于鋯鈦轉化膜為無色,所以在生產過程中要注重槽液參數的測定,尤其是前期運行階段,檢測頻率要加大。臥式線要注意人工接觸環節對轉化膜的破壞;

5、流水線上要減少帶液和串液,尤其是鋯化前道水洗水的夾帶對轉化膜工作液的影響,運行過程中應加強電導率和鋁離子含量的監控,以確定工作液失效時間。