1. 前言

鋁及其合金材料具有重量輕、強度大、加工方便的特性,在當今工業領域具有廣泛的應用。但是由于鋁本身比較活潑的化學特性,其在應用中常常面臨受環境影響快速腐蝕進而失效的問題。因此,對鋁及其合金進行表面處理,從而隔絕基材與環境,對于提高其耐腐蝕能力非常重要。鋁及其合金在各領域應用的深入,對于耐腐蝕性涂層本身也提出了各種更高的要求,例如更強的耐腐蝕能力、耐磨性、表觀的均勻性及耐溫性等等。

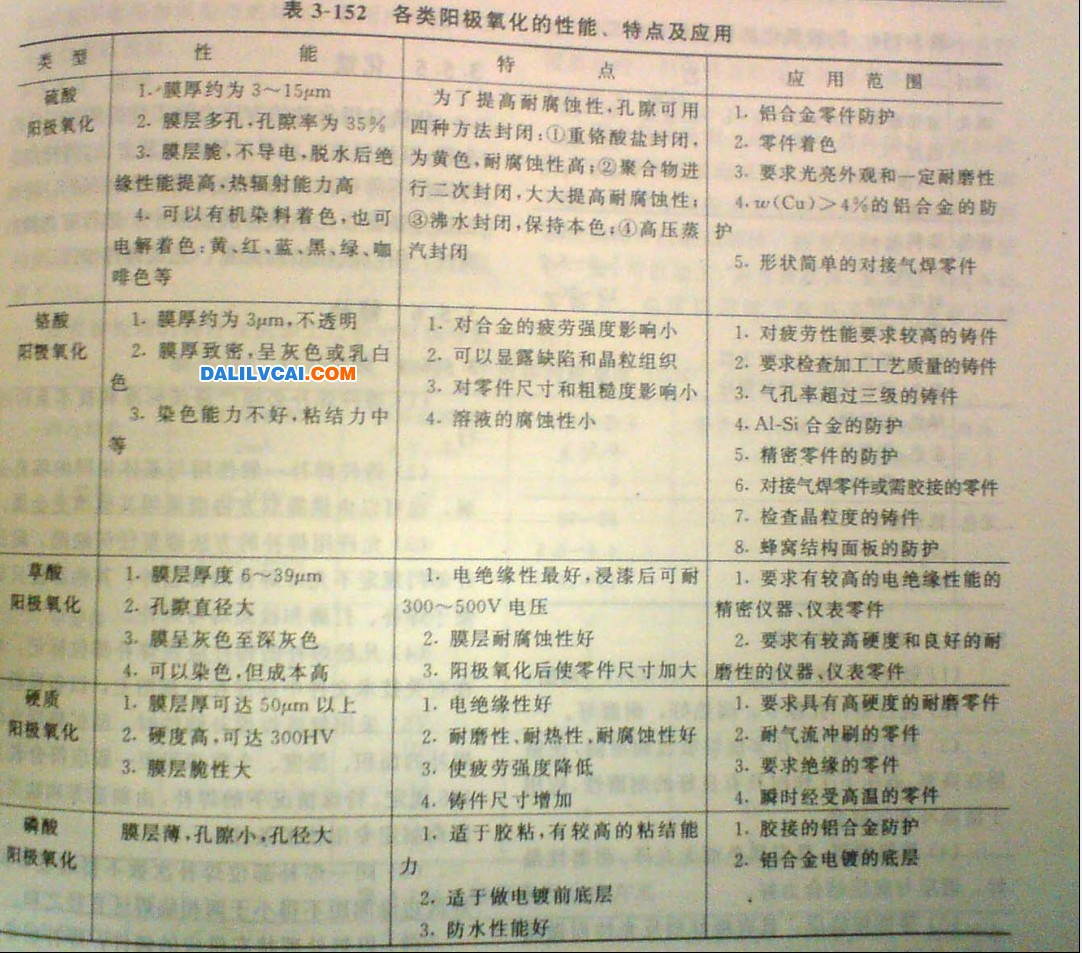

鋁氧化技術(陽極氧化、硬質陽極氧化、微弧氧化等)為鋁及其合金的耐腐蝕保護提供了一種選擇,但是鋁氧化技術在一些特定應用方面的特性依然不能令人滿意。與此同時,傳統技術的處理時間較長,成為影響產率的較大瓶頸,例如硬質陽極氧化,30微米厚度的氧化膜大約需要40~60分鐘的處理時間。為了適應業界更高性能和更快處理速度的需求,尋找一種能夠替代傳統鋁氧化的新技術具有積極深遠的意義。

2. 技術原理

二氧化鈦具有穩定的化學特性,不易與酸堿發生反應,因此它有希望作為涂層材料,達到隔絕鋁基材與腐蝕性環境的效果。

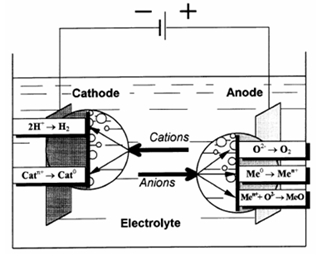

漢高的ECC技術使用含鈦的處理液,待涂覆工件作為陽極,不參與反應的惰性金屬板作為陰極,在通電的條件下完成對鋁及各種鋁合金基材的涂覆。在ECC的處理過程中,通電后溶液中的氧被高壓等離子化,產生的等離子體與溶液中的鈦結合,形成二氧化鈦沉積在工件表面。等離子體的微觀溫度高達上萬度,在鈦與鋁之間能形成Ti-O-Al的賦予了二氧化鈦極好的基材結合力。

O*+[Ti]→TiO2

圖1 ECC處理過程原理

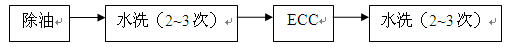

ECC的處理流程簡單,一般不需要酸洗/表調流程。全流程處理時間約15分鐘,其中ECC的時間約3~5分鐘。相比傳統的鋁氧化技術,ECC大大降低了工藝流程和處理時間,提高了生產效率。

圖2 ECC處理流程

3. ECC涂層的性能和應用3.1 基本特性

通過掃描電子顯微鏡可以清楚的看到,ECC涂層的表面為多孔結構結構。利用三維激光掃描顯微鏡對表面形貌進行成像,可以得到表面粗糙度,經軟件分析ECC的平均粗糙度約為0.8?m。通過微觀硬度儀測試,ECC涂層的微觀硬度為600~1200Hv。

圖3 ECC表面形態

3.2 性能測試

針對特定應用環境,ECC涂層進行了不同性能測試。

(1)涂層附著力及耐冷熱沖擊能力

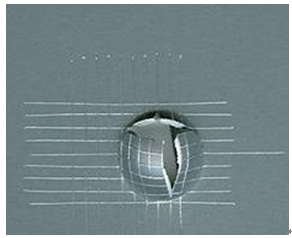

ECC涂覆的樣板在600°C加溫84小時,隨后立即放入5°C的水中迅速冷卻,再按照GB/T 9286的規定劃格,劃格間距為1mm。劃格后按大于GB/T1732中規定的10N沖擊標準進行實驗。在基板沖擊破裂的情況下,ECC涂層無開裂或脫落;將粘著力大于10N/25mm的3M膠帶覆蓋在劃格沖擊后的圖層上,按壓以排除空氣,再垂直于涂層表面快速拉起膠帶,ECC涂層無開裂或脫落。

圖4 耐冷熱沖擊及涂層附著力實驗結果

(2)T彎試驗

使用T型彎曲儀來測試涂層的T型彎曲性能,檢查涂層有無開裂或脫落。經測試,ECC涂層在不同基材上可達到1~2T。

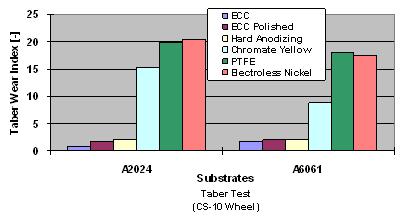

(3)耐磨性測試

使用A2024和A6061基材,按照泰氏挺度測試標準,常見的涂層進行耐磨性試驗,測試使用CS-10輪。經過測試,ECC涂層的耐磨性能優于硬質陽極氧化。

圖5 泰氏挺度測試結果

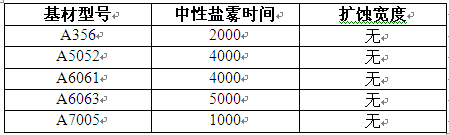

(4)中性鹽霧試驗參照GB/T 10125-1997的規定進行試驗,試驗使用不同基材并進行ECC涂覆。試驗前,測試板均劃線穿透ECC膜層,試驗后檢測基板整體及劃線處的擴蝕情況。

表1. ECC在不同基材上中性鹽霧(NSST)測試結果

(5)海水腐蝕測試

鋁工件在ECC處理后,噴涂面漆并做劃痕處理;測試使用傳統的六價鉻鈍化工藝作為對比,在鈍化后噴涂底漆和面漆也做劃痕處理。兩個工件在涂覆完畢后,浸沒在海水中六個月時間,然后取出評價腐蝕情況。ECC處理的工件未出現腐蝕,而鉻鈍化的工件起泡嚴重,擴蝕明顯。

圖6 六個月海水腐蝕測試結果 (左:鉻鈍化+底漆+面漆;右:ECC+面漆)

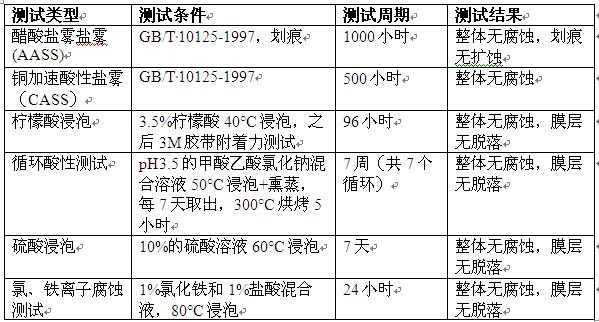

(6)極端腐蝕環境測試

針對某些特定的極端腐蝕環境,ECC可以通過封孔的方法提高其耐腐蝕能力。漢高研發了一系列封孔劑,適應不同的環境要求。以下為一系列標準或非標耐蝕性測試方法及結果。

表2 極端腐蝕環境測試結果

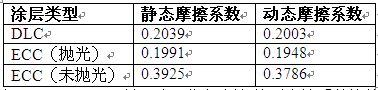

(7)摩擦學特性測試

使用Pin-on-disk方法對ECC在無潤滑劑情況下的摩擦學特性進行了研究,類金剛石石墨(DLC)涂層也進行了對比測試,DLC涂層具有耐磨以及低摩擦系數的特性,廣泛應用在高端發動機中。由于常見的DLC涂層經過了拋光處理,因此ECC分為拋光和未拋光兩組。

測試結果表明,在粗糙度接近的情況下,ECC涂層在干摩擦狀態下的摩擦系數略低于DLC涂層。

表3 ECC與DLC涂層在無潤滑劑條件下摩擦系數比較

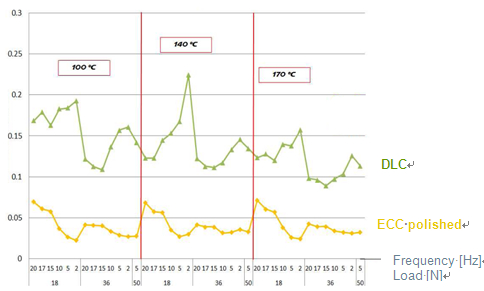

使用Cameron-Plint方法對ECC在加溫有潤滑劑條件下的摩擦學特性進行了研究,與前面的測試一樣,DLC涂層依然作為參照。測試結果表明,ECC涂層在濕摩擦的狀態下遠低于DLC涂層,而且在不同壓力負載情況下,ECC涂層摩擦系數的變化也更小。

圖7 ECC與DLC涂層在有潤滑劑加溫條件下摩擦系數比較

4. 結論

本文介紹了一種應用在鋁及各種鋁合金表面的基于二氧化鈦的涂層。由于二氧化鈦自身的化學特性,這種涂層的耐腐蝕能力強,在腐蝕性環境下可以為基材提供良好的保護。測試表明,該涂層還具有優異的耐溫性、耐磨性和極低的摩擦系數的特性,是一種高性能、環保的表面處理技術,在工業上具有廣闊的應用前景。

ECC技術的核心是通過特定電流波形將溶液中的氧等離子化,生成的氧等離子體與溶液中的鈦離子結合生成二氧化鈦,并由化學鍵與鋁基材結合。由于二氧化鈦自身的化學穩定性,ECC涂層可以為鋁及其合金提供極好的耐腐蝕保護。在中性腐蝕條件下(NSST),ECC的耐腐蝕能力約為現有鋁氧化技術(陽極氧化、硬質陽極氧化、微弧氧化等)的200~500%。在極端環境下,通過封孔的方式可以提高ECC的耐腐蝕能力。針對不同環境,我們研發了一系列封孔劑,可以滿足使用需求。

ECC涂層與基材之間通過化學鍵連接,因此其具有非常優異的結合力和抗溫度沖擊能力,在劇烈溫度變化和力學沖擊的情況下,膜層不會剝落。在形貌復雜或者尖銳的工件表面通過ECC技術可以均勻成膜。

由于ECC涂層在高硬度的同時也具備極好的柔韌性,其自身耐磨性強,這已在泰氏挺度試驗中得到了驗證。與此同時,在不同條件下的摩擦學還測試表明,ECC涂層的摩擦系數很低,甚至優于目前使用在高端發動機上的涂層材料。因此ECC在有摩擦表面的工件上具備廣泛的應用前景。