1 前言

粉末靜電噴涂是利用高壓靜電電場將粉末吸附于工件表面的一種涂裝方法,粉末噴涂鋁型材產品具有極強的耐酸性、耐腐蝕性及良好的裝飾性,涂層在10年甚至更長時間內保持不褪色、不龜裂、不脫落。但粉末噴涂鋁型材若在

生產過程中控制不當,會產生退色、掉粉等質量問題,我們通過對各生產環節進行追溯與分析,探討了影響粉末噴涂型材掉粉的因素及改進措施。

2 粉末噴涂鋁型材掉粉問題的深入分析及改進措施

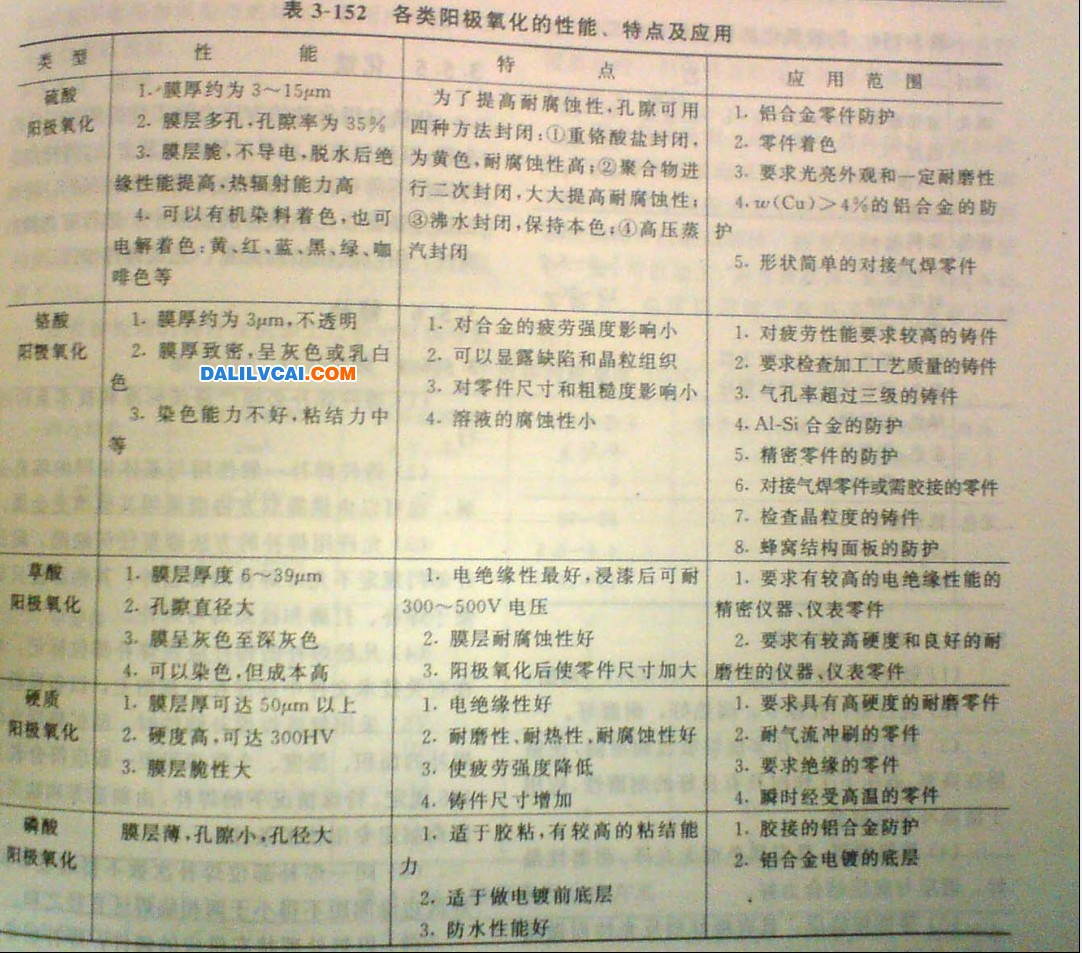

2.1 鋁型材臥式線噴涂工藝流程

圖1 工藝流程圖

2.2 掉粉的原因分析及改進措施

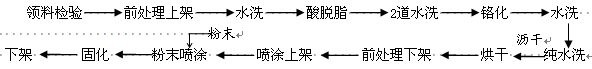

對于粉末噴涂型材表面掉粉問題,利用魚骨圖法,從各工序入手,分析影響因素及改進措施。

圖2 魚骨圖

2.2.1 物料因素2.2.1.1 基材表面質量

基材表面氧化皮、油脂、灰塵及鹽分等附著物處理不充分,會對基材耐腐蝕性產生較大影響,在使用過程中基材會形成蝕點,使涂層過早起泡,涂層附著力下降。因此基材表面的處理情況是涂層附著力的決定性因素之一。涂裝前需確認基材表面質量,避免不良型材進入后工序。

2.2.1.2 粉末

粉末對涂層性能會有直接影響,具體表現在粉末粒度、粉末電阻率及粉末含水量等方面。

實際生產中粉末粒度在30~50μm之間,當粉末粒徑小時,粒子帶電量小,噴涂時上粉率則低,而粉末粒徑太大時,無法得到較薄的涂層;對于粉末電阻來說,當其體積電阻太小時,帶電粉末易放出帶電電荷,附著的粉末易脫落;當粉末受潮或壓縮空氣潮濕都會使粉末吸濕結團,影響噴涂效果,因此我們在使用、貯存過程中需避免潮濕環境。

2.2.2 設備因素

2.2.2.1 固化爐

對于粉末噴涂,固化是一道重要工序,實際生產中由于設備故障等因素,爐溫會產生波動,致使局部爐溫偏高或偏低,固化時間不夠,影響涂層性能。因此,需定期用爐溫測量儀測定并調整爐溫。

2.2.2.2 空壓機

空壓機為涂裝過程提供輔助空氣,空氣排水、除油不充分會對涂裝產生直接影響。因此油水分離器、干燥機及排水裝置需做好日常維護保養工作,制定日常專人維護制度。

2.2.3 人員及方法因素

2.2.3.1 前處理

酸脫脂目的在于去除基材表面的油漬及氧化物,起保護基材的作用,酸脫脂處理情況將直接影響型材的耐腐蝕性,而過久的處理會產生過腐蝕,因此合理控制槽液濃度及處理時間十分重要。實際生產中往往由于我們工藝控制規范性差,操作隨意而導致產品質量問題。

鉻化處理在于生成一層致密的鉻化膜,增強涂層耐腐蝕性及附著力,在鉻化過程中,往往會產生反應過快而導致鉻化膜疏松等問題。實際操作過程中,我們一般通過觀察控制時間來控制鉻化質量。因此,合理的控制鉻化時間顯得十分重要,時間過久表面起粉,時間不夠表面發白,這些都會影響粉末附著力。鉻化時間受槽液濃度及PH等指標的影響,隨著反應的進行,鉻化劑被消耗,反應時間變長,此時應及時添加鉻化劑。此外實際生產中通過加入調酸劑來調整鉻化速度,調酸劑過多過快的補加,會使PH值偏低,反應過快,造成鉻化膜疏松。因此調酸劑需采取少量多次加入原則,添加后取樣送檢,避免過量添加。

表面存在鉻化留痕會引起局部涂層附著力下降,究其原因在于部分型材裝飾面緊貼一起,酸洗、水洗不徹底。因此在生產中需做好工藝規范操作培訓,明確規定裝飾面間隔鋁線,制定水槽更換管理制度,并做好相關落實工作。

2.2.3.2 涂裝膜厚

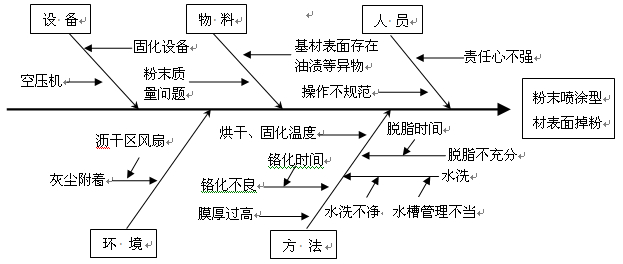

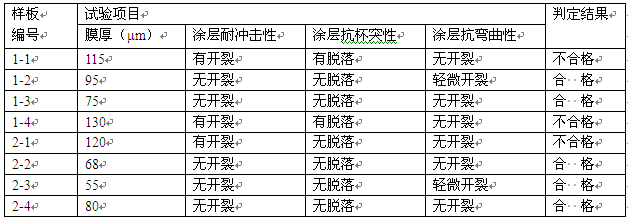

取同批次、同色號合格粉末,挑選前處理合格樣板,每組4塊鋁板,規格150mm×75mm×1.0mm,分別在不同車間進行試驗,統一涂裝工藝,試驗不同膜厚對涂層性能影響。對兩車間試驗樣板分別編號,涂裝工藝及檢測結果如下:

表1 試驗工藝參數

表2 試驗結果

從結果我們發現,同色號、同批次粉末進行試驗,其中膜厚偏高樣品檢驗達標情況不是很理想,因而膜厚對涂層性能有一定的影響。不管是從成本角度還是產品質量角度,涂裝過程中控制好膜厚都顯得十分重要。

此外,員工的責任心不強、工藝操作不規范都會影響到產品質量的安全、可靠。員工涂裝前掛料過程中,未規范佩戴防護手套,汗漬附著基材表面,后經噴涂固化,汗漬的附著會腐蝕基材,使涂層附著力受到影響。

2.2.4 環境因素瀝干區風扇等設備清潔狀況一定程度上影響產品質量,灰塵附著鉻化膜表面會引起光澤度下降。對此我們制定嚴格的衛生責任制度,落實風扇等設備5S工作。生產過程中,往往由于很小的細節沒有做到位,而出現產品質量問題。

3 結論

通過調查研究粉末噴涂鋁型材表面掉粉問題,運用魚骨圖、統計圖及現場試驗等方法,分析及確認產生問題的原因,探討了影響表面附著力的因素及措施。通過調查分析粉末噴涂鋁型材表面掉粉問題,探討了影響涂裝附著力的相關因素,運用各種分析工具,分析引起型材掉粉的原因及改進措施。影響涂層附著力的因素很多,實際生產中,往往由于生產工藝、操作等細節執行不到位,而導致掉粉等產品質量問題。目前行業中操作人員文化素質偏低、規范管理相對匱乏都影響著我們的產品質量及企業健康發展。只有通過不斷提升現場管理,規范工藝操作細節,提升人員素質,才能保證產品質量的持續穩定與可靠。