北京有色金屬研究總院國家有色金屬復合材料工程技術研究中心的先進控制凝固團隊,在國家973、863計劃和國際合作項目的持續支持下,掌握了半固態金屬凝固過程的基本原理,發明了螺旋環縫式電磁攪拌新技術,解決了鋁合金半固態成形的核心技術問題。

將鋁合金材料做成所需要的零件,都有一個從熔化到成形的過程,也都有一個從液態金屬到固態鋁合金的轉變過程。上世紀70年代,人們發現鋁合金材料從液態冷卻到固態過程中,先有部分固態從液體中凝固出來,存在著一種半液態、半固態共存的過渡狀態,這種液固共存的鋁合金被稱為半固態鋁合金。

半固態鋁合金鍛造

半固態鋁合金鍛造與半固態鋁合金觸變壓鑄實質上并無明顯差別,其主要不同之處在於前者是用半固態鋁合金屬在鍛造設備上加工成形。鍛造半固態鋁合金可以在較低的壓力下進行,這使得一些傳統鍛造無法成形的形狀復雜構件可以在半固態金屬鍛造方法來生產,其鍛造設備可分為立式和臥式壓力機兩種。半固態鍛造是將加熱到半固態的坯料,在鍛模中進行以壓縮變形為主的模鍛以獲得所需形狀、性能制品的加工方法。半固態鍛造可以成形變形力較大的高固相率的半固態材料,并達到一般鍛造難以達到的復雜形狀。而且,可以用於制造用普通鍛造難以成形的許多超合金,有可能用半固態鍛造技術制造出特殊材料的耐熱零件。鍛造速度每秒幾百mm到一千多mm,模壓從幾Mpa到十多Mpa,甚至更高。半固態鍛造零件的總量可從20g~13.6kg,鍛造速率可達120~360件/分,并能實現自動化。目前,已經利用半固態鍛造技術進行了聯軸節、齒輪等機械零件制造的研究。

半固態鋁合金擠壓成形

半固態擠壓成形即將坯料加熱到半固態,然後放入擠壓模腔,用凸模施加壓力,通過凹模口擠出所需制品。半固態坯料在擠壓模腔內處於密閉狀態,流動變形的自由度低,內部的固相、液相成分不易單獨流動,除擠壓開始時若干液相成分有先行流出的傾向外,在進入正常擠壓狀態後,兩者一起從模口擠出,在長度方向上得到穩定、均一的制品。

其他半固態鋁合金成形

除了上述半固態鋁合金成形方法外,還有一些正處於開發狀態下的半固體金屬成形法:如半固態壓射成形以及半固態鑄造和鍛造復合法等。

半固態成形件的力學性能

半固態坯料具有一定的固液比,和液態壓鑄相比,具有一定的粘度,所以成形時可以避免噴濺、紊流以及卷氣等缺點;與固體鍛造相比,變形力小,可以節省能源。所以半固態金屬成形與傳統的固態鍛造(軋制)以及液態壓鑄相比,綜合了這兩種成形方法的優點:既可以提高力學性能,也可以成形復雜的零部件。

半固態成形件原始態的力學性能

由於影響半固態成形件性能的因素很多,因此各種資料中所報道的有所差異,但總體來講,其性能要比一般的成形方法好。

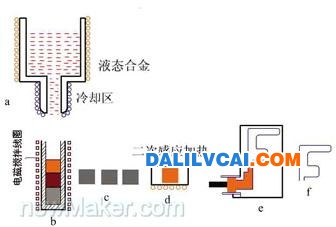

圖為:半固態化鋁合金加工工藝流程

北京有色金屬研究總院首席專家、教授級高級工程師徐駿介紹,半固態金屬成形技術從理論上講,可以在鋁、鎂、銅、鋼及金屬基復合材料等大多數金屬中獲得應用,但是由于各種金屬合金的性質不同,在制備半固態金屬漿料過程中會遇到不同的難題。盡管如此,該項技術作為一種綠色、近終成形的新技術正在不斷得到推廣應用。

采用該方法,可制備出直徑大于300mm的高強鋁合金鑄棒;同時,該技術已落戶到湖南文昌科技有限公司,建成國內第一家車用耐磨鋁合金零件半固態專業化生產企業,產品已經替代進口,實現了科技成果向現實生產力的轉化。

目前,該技術團隊正在利用這項技術原理,開發地鐵及動車用鋁基復合材料剎車制動盤,該產品目前僅有德國和日本可以生產。經過攻關,現在該產品已經通過中國鐵道科學研究院的考核試驗,預計不久,中國的地鐵和動車將會裝上國產的關鍵部件——制動盤。

將鋁合金材料做成所需要的零件,都有一個從熔化到成形的過程,也都有一個從液態金屬到固態鋁合金的轉變過程。上世紀70年代,人們發現鋁合金材料從液態冷卻到固態過程中,先有部分固態從液體中凝固出來,存在著一種半液態、半固態共存的過渡狀態,這種液固共存的鋁合金被稱為半固態鋁合金。

半固態鋁合金鍛造

半固態鋁合金鍛造與半固態鋁合金觸變壓鑄實質上并無明顯差別,其主要不同之處在於前者是用半固態鋁合金屬在鍛造設備上加工成形。鍛造半固態鋁合金可以在較低的壓力下進行,這使得一些傳統鍛造無法成形的形狀復雜構件可以在半固態金屬鍛造方法來生產,其鍛造設備可分為立式和臥式壓力機兩種。半固態鍛造是將加熱到半固態的坯料,在鍛模中進行以壓縮變形為主的模鍛以獲得所需形狀、性能制品的加工方法。半固態鍛造可以成形變形力較大的高固相率的半固態材料,并達到一般鍛造難以達到的復雜形狀。而且,可以用於制造用普通鍛造難以成形的許多超合金,有可能用半固態鍛造技術制造出特殊材料的耐熱零件。鍛造速度每秒幾百mm到一千多mm,模壓從幾Mpa到十多Mpa,甚至更高。半固態鍛造零件的總量可從20g~13.6kg,鍛造速率可達120~360件/分,并能實現自動化。目前,已經利用半固態鍛造技術進行了聯軸節、齒輪等機械零件制造的研究。

半固態鋁合金擠壓成形

半固態擠壓成形即將坯料加熱到半固態,然後放入擠壓模腔,用凸模施加壓力,通過凹模口擠出所需制品。半固態坯料在擠壓模腔內處於密閉狀態,流動變形的自由度低,內部的固相、液相成分不易單獨流動,除擠壓開始時若干液相成分有先行流出的傾向外,在進入正常擠壓狀態後,兩者一起從模口擠出,在長度方向上得到穩定、均一的制品。

其他半固態鋁合金成形

除了上述半固態鋁合金成形方法外,還有一些正處於開發狀態下的半固體金屬成形法:如半固態壓射成形以及半固態鑄造和鍛造復合法等。

半固態成形件的力學性能

半固態坯料具有一定的固液比,和液態壓鑄相比,具有一定的粘度,所以成形時可以避免噴濺、紊流以及卷氣等缺點;與固體鍛造相比,變形力小,可以節省能源。所以半固態金屬成形與傳統的固態鍛造(軋制)以及液態壓鑄相比,綜合了這兩種成形方法的優點:既可以提高力學性能,也可以成形復雜的零部件。

半固態成形件原始態的力學性能

由於影響半固態成形件性能的因素很多,因此各種資料中所報道的有所差異,但總體來講,其性能要比一般的成形方法好。

圖為:半固態化鋁合金加工工藝流程

北京有色金屬研究總院首席專家、教授級高級工程師徐駿介紹,半固態金屬成形技術從理論上講,可以在鋁、鎂、銅、鋼及金屬基復合材料等大多數金屬中獲得應用,但是由于各種金屬合金的性質不同,在制備半固態金屬漿料過程中會遇到不同的難題。盡管如此,該項技術作為一種綠色、近終成形的新技術正在不斷得到推廣應用。

采用該方法,可制備出直徑大于300mm的高強鋁合金鑄棒;同時,該技術已落戶到湖南文昌科技有限公司,建成國內第一家車用耐磨鋁合金零件半固態專業化生產企業,產品已經替代進口,實現了科技成果向現實生產力的轉化。

目前,該技術團隊正在利用這項技術原理,開發地鐵及動車用鋁基復合材料剎車制動盤,該產品目前僅有德國和日本可以生產。經過攻關,現在該產品已經通過中國鐵道科學研究院的考核試驗,預計不久,中國的地鐵和動車將會裝上國產的關鍵部件——制動盤。