隨著鋁型材表面處理工藝的不斷發展,其電解著色、電泳涂裝產品因具有良好的裝飾性,因此在國內外得到廣泛應用,特別是在建筑鋁型材行業。然而隨著工藝的不斷成熟,客戶對產品質量的要求也在不斷提高,因此必須從工藝上入手,不斷加強關鍵工序的管理,才能更好的提升產品質量[1]。本人根據多年工作經驗,對電解著色和電泳涂裝工藝上的關鍵控制點進行說明,旨在加強工藝管理,生產出質量更好的著色、電泳產品,希望和同行進行交流。

1 著色工藝

1.1 主要方法介紹

就目前已經工業化的著色工藝來看,按照著色鹽種類的不同可分為:錫鹽和錫鎳混合鹽槽液電解著色法(香檳色系);鎳鹽電解著色工藝(香檳色系);錳鹽電解著色工藝(金黃色)和亞硒酸鹽著色工藝(鈦金色)等幾大類[2]。

錫鹽槽液的著色電源是比較簡單的普通交流著色電源,在中國和歐洲都已經廣泛生產和應用。但是錫鹽槽液不容易得到穩定均勻的淺色體系。仿不銹鋼色和香檳色等淺色系的獲得還是以選擇鎳鹽電解著色法比較可靠。目前在我國使用較多的是從日本引進的“住化”法著色工藝,亦稱直接鎳鹽著色法(即我們常說的單鎳鹽著色法)。

1.2 工藝控制注意事項

鋁型材在陽極氧化工序完畢后,不需封孔,直接轉入著色工序(不需著色處理的鋁型材,可直接轉入封孔或電泳工序進行處理)。陽極氧化工序需注意,應盡量控制陽極氧化槽液的溫度,嚴禁槽液溫度超過22℃,導電大梁兩端的電流應一致,保持氧化膜均勻,盡量減少因氧化工序的工藝控制不當而導致著色不均等缺陷的產生。

著色鋁型材的生產在實際操作中,著色時間的控制要求精確到秒,溫度范圍控制±2℃,PH值控制在±0.1之間為宜, 各項工藝指標波動范圍越小越好,在其他工藝參數正常的情況下,顏色的深淺根據時間確定。一般情況下,盡量略為深一點。因為在后續的純水洗時,顏色會減淺一些。著色槽進料時,應斜著進入,待料平穩,無氣泡后,才能通電。先進先出,以保證型材二端頭的顏色一致。

通電的順序: 氧化后必須徹底清洗, 然后浸入槽液中上下提升數次, 并靜置1min, 其后接通電源并緩慢地以0.35V/S的速度從零增至所需電壓, 此時電流密度很快上升至最大限疫(1.5-2A/dm2)), 著色電源工作時不得斷電。

著色完成應立即起吊, 轉入下道水洗槽再對色, 不可在著色槽停留, 嚴格控制轉移時間, 著色后水洗槽的PH值要求≥3。

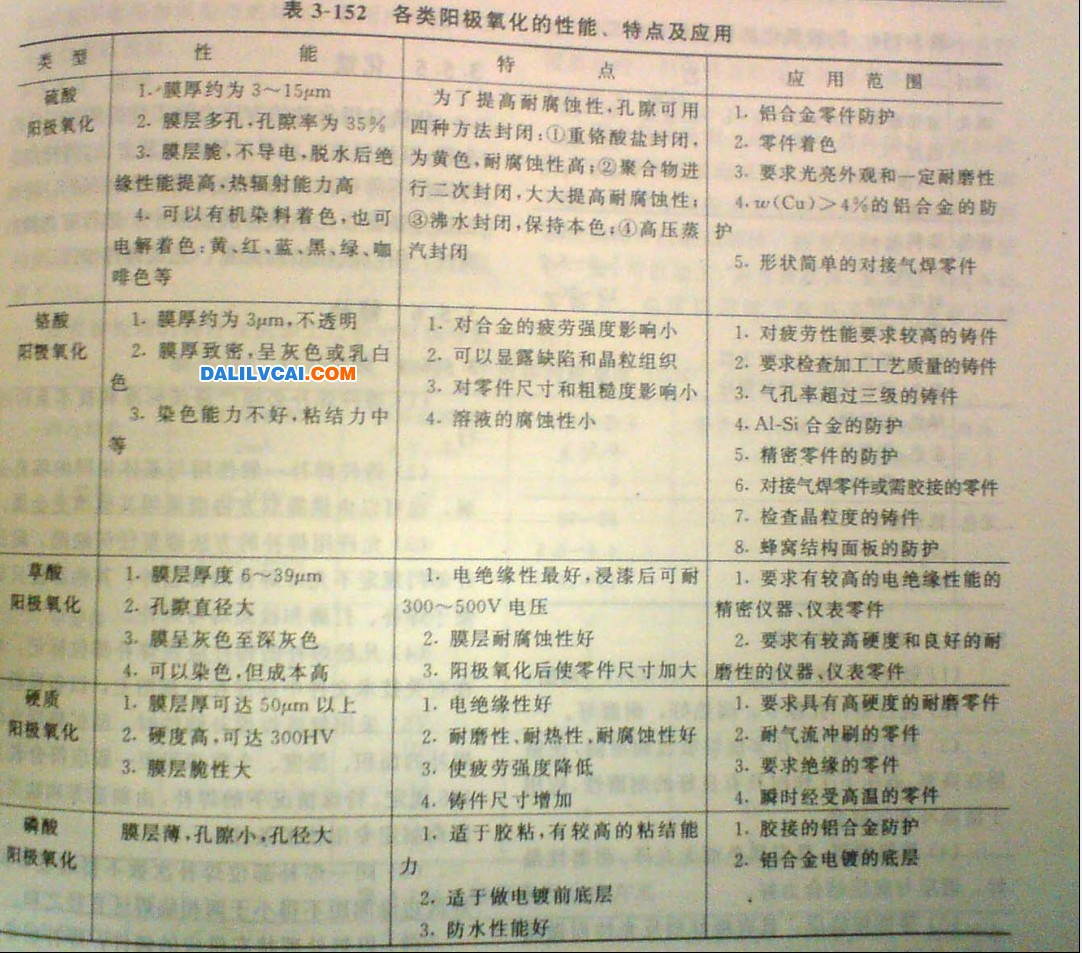

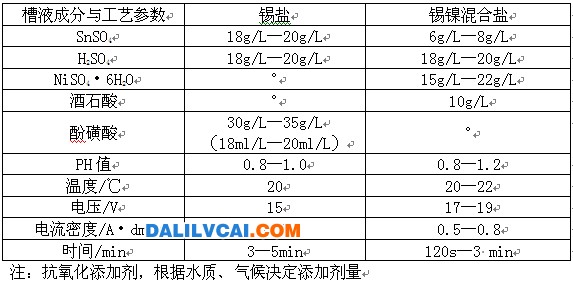

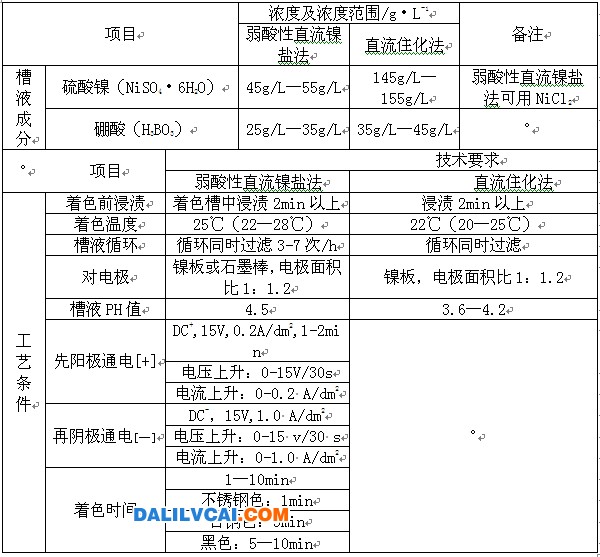

幾種著色方法的生產工藝參數[3]。

表1 錫鹽和錫鎳混合鹽典型的槽液成分和交流著色的工藝參數

表2 錳鹽電解著色的槽液成分及工藝參數

表3 鎳鹽直流電解著色的槽液成分及工藝參數

2 電泳工藝

2.1 電泳涂裝工藝流程:

熱純水洗→純水洗→電泳→一次水洗(RO1)→二次水洗(RO2)→瀝干→固化(烘干)→冷卻→下排。

每道工序都會對電泳型材質量造成直接影響,所以每工序都有嚴格的工藝技術要求,操作過程一定要規范,各工序之間連續性較強。若操作不當,可能會造成各槽液交叉污染,處理起來比較困難,增加生產成本。

2.2 電泳前純水洗工序工藝控制要求

不管是陽極氧化未經著色工序的鋁型材,還是經過著色處理的鋁型材,都必須經過二次純水洗。才能進入電泳涂裝工序,第一次熱純水洗。工藝控制參數如下:

(1)熱純水洗

配槽初始注入的純水要求水質電導率10us/cm以下,PH值4.5以上。操作過程會從前處理工序帶入一部分酸液等污染物,導致水質下降。日常生產中要求:電導率100us/cm以下,PH值5.5以上,水溫70℃-80℃,浸泡時間2-3min。上下最低提升2次。熱純水洗要起到“半封孔”作用,使氧化膜孔隙擴張,充分洗去從前工序帶入的酸液雜質,熱純水洗槽液的液面要高于前工序槽液液面,這樣可以充分洗去掛具、導電桿上殘留的酸液雜質,減輕對后純水洗的壓力。

(2)純水洗:

進一步澆洗型材及掛具上的污染物,此純水洗水溫不宜過高,以便能較容易地將型材基體溫度降到32℃以下。配槽初始加水水質要求10us/cm以下,PH值6.5-7.5,浸泡時間1-2min,提升2次,因操作過程中隨前工序的帶入,PH值可能會下降,適時用中和劑調整PH值。

2.3 電泳工序工藝技術控制規范

本工序主要控制漆膜均勻達標,各項理化指標合格,防止漆膜偏厚或達不到標準要求。GB5237.3-2008復合膜厚度國家B級標準:≥16um,即漆膜厚度要求≥7um,其控制主要從以下幾個方面入手:

(1)主槽工藝參數控制范圍

固體分:4.5%—5.5%(一般控制在5%左右為宜)

電導率:300us/cm—500us/cm, PH值:7.8—8.2

電壓:130V—140V(銀白噴砂材漆涂裝可調至160 V左右)

溫度:20℃—22℃,

時間:3min左右

酸值:35—45 KOH mg/g-R

胺值:15—25

胺克分子比:0.68—0.75,IPA:1.5%—3.5%,

DAA:0.5%—1.5%, 硫酸根離子:≤20ppm,

氯離子:≤5ppm.

(2)RO1槽工藝控制范圍:

電導率:≤200us/cm, PH值:7.9—9.0之間,

固體分:0.5—1.5%, IPA:0.3%, DAA:0.1%,

時間:3—5min.

(3) RO2槽工藝控制范圍:

固體分:≤0.3%, 電導率:≤50 us/cm,

PH值:8.5—10.0,時間:2—3min.

在進行電泳時,應將型材緩慢浸入槽液,上下提升2次,使型材中的氣體排出,放正靜止30s-60s后,開始緩慢升至130V,作用時間宜控制在3min左右,完畢將型材吊出,控液標準以型材上不流槽液為宜。放置瀝干區,待固化。

2.4 電泳涂裝工序工藝控制注意事項

RO2槽固體分含量高時,可向RO1槽壓,RO1槽固體分含量高時,可向主槽壓。通過管閥人為控制,RO1槽、RO2槽固體分一旦超過工藝控制范圍,必須開動回收系統,回收實際是一個反滲透過程。回收的電泳漆,循環到副槽,再循環到主槽。回收后的液體回到了RO2槽。開回收時,必須注意添加異丙醇、二丙銅醇。其作用為:二丙銅醇作用于流平性好、亮度高。異丙醇作用主要起消泡(槽液氣泡),流平作用。若型材表面沒有光澤,漆膜上膜慢(其他工藝正確)的情況出現時,就要考慮添加異丙醇、單丁醚。其控制范圍為:異丙醇1.5%—3.5%,二丙銅醇0.5%—1.5%(臺灣漆、河北棗強漆、廣東佛山漆、日本漆、意大利漆都有一定的差別,視其具體情況,可做0.3—0.5的調整)。RO1槽、RO2槽固體分含量高時,特別是RO2槽固體分超標時,型材不易瀝干,影響固化。而瀝干放置時間長,又容易污染灰塵,產生廢品。

電泳工序還有幾點需引起重視,也是節約電耗的一個措施。固體分含量高(5%以上),在電壓不變的情況下(一般取130V),可縮短電泳時間,視漆膜厚度在2min的范圍內,可縮短通電時間30s左右,照常能夠獲得理想的漆膜。若電泳槽的電導率高,反映PH值上升,導致漆膜上膜慢,而且漆膜不均勻。采取措施是: 開動精制系統,降低PH值,降低電導率。

2.5 電泳槽液調整公式及糟液原漆存量的計算方法

(1)電泳槽液補給量按下式來計算:

補給量=主槽[含副槽] 的總含量[kg]×不足的含量÷50%[或60%]。如果電泳槽固體份過高(>8%)或液面位置超低,用純水對液面進行調整(也可用RO1或RO2水進行補給)

(2)月季年盤點核算電泳漆消耗時,需要首先弄清楚生產線槽內電泳漆存量,下面介紹一種計算方法計算主槽、副槽、RO1槽、RO2槽內電泳漆存量方法:

固體份數(化驗結果T值)×槽子的立方數(實際容量)÷原漆的固體分值(50%或60%)=存量(T值需轉算成kg) 。

2.6 固化工藝控制要點

工藝控制溫度180—190℃, 保溫時間30min, 注意爐瞠內各點溫度應不超過5℃, 同時爐瞠內一定要保持清潔, 不得讓灰塵. 泄露的煙氣進入。

3 結束語

近年來電解著色、電泳工藝并沒有革命性的發展和進步,而隨著客戶的要求不斷提高,目前提高產品質量的主要措施只能從著色和電泳本身的工藝上來尋找,不斷加強關鍵工序控制質量,不但能有效的提升產品質量,還能起到節省能源,降低消耗的效果,從而更進一步的降低生產成本,這無疑對企業來說是非常有益的。